表面硬化熱処理とは、鋼を「外は硬くて、中は粘りがある」状態に熱処理で作り出す方法のことです。

例えば、表面を硬くすることで疲労強度を上げたり耐摩耗性を向上させたりしたいが、内部まで硬くすると靭性が低下するのでそれは避けたいというような場合、同じ鋼材を用いていても製品の表面と内部で異なる特性を持たせられる表面硬化熱処理が大変役に立ちます。

現在、いろいろな種類の表面硬化熱処理が製造に使われています。代表的な例として、浸炭焼入れ、窒化、軟窒化、高周波焼入れなどがあります。

(1)浸炭焼入れ

熱処理炉で処理品全体を加熱し、表面から炭素を侵入させて鋼表面の炭素濃度を増加させた後、焼入れ硬化する処理。

(2)窒化

熱処理炉で処理品全体を加熱し、表面から窒素を浸入させ、浸入した窒素が鋼中の合金元素と結びついて窒化物として析出することで硬化する処理。表面には窒化物による薄い化合物層が形成されるが、脆いので面圧が高い場合などは研磨除去する。

(3)軟窒化

熱処理炉で処理品全体を加熱し、表面から窒素と炭素を浸入させ、浸入した窒素が鋼中の合金元素と結びついて窒化物として析出することで硬化する処理。表面には炭窒化物による化合物層が形成される。

(4)高周波焼入れ

高周波コイルによって鋼の表面に誘導電流を生じさせ、表面近傍のみを加熱した後、焼入れ硬化する処理。

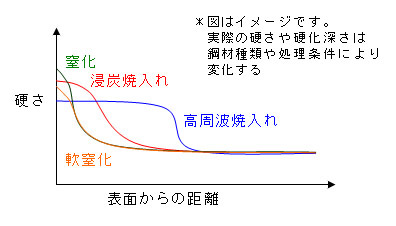

表1に各表面硬化熱処理の主な特徴を示します。また、図1に各表面硬化熱処理の断面硬さ分布の比較イメージを示します。これらの特徴をよく理解した上で使い分けることが重要です。

例えば、硬度を深くしたい場合には浸炭焼入れ、使用環境が200℃を超える場合や歪みを小さくしたい場合には窒化や軟窒化、大物で部分的に硬くしたいときは高周波焼入れ、といったように使われています。

【表1 表面硬化熱処理の主な特徴】

| 浸炭焼入れ | 窒化 | 軟窒化 | 高周波焼入れ | |

|---|---|---|---|---|

| 処理温度の 目安(*) |

850~950℃ | 500~550℃

(処理方法によってはもっと低温でも可能) |

550~580℃

(処理方法によってはもっと低温でも可能) |

850~1050℃

(表面のみ) |

| 強化機構 | 炭素の固溶強化 | 窒化物の析出強化 | 表面化合物層の形成と窒化物の析出強化 | 炭素(もともと鋼材中に含まれていた分)の固溶強化 |

| 長所 | 硬化層が深い | 歪みが小さい 硬度が高い 耐熱性がある |

歪みが小さい 多鋼種に処理できる 耐熱性がある |

硬化層が深い 部分処理が可能 処理時間が短い |

| 短所 | 歪みが大きい 200℃程度以上に温度が上がると硬度が下がる |

硬化層が浅い 処理時間が長い |

硬化層が浅い 高面圧だと表面化合物層が破損する |

焼き境に引張残留応力が発生 |

| 主な適用鋼種(例) | 低炭素低合金鋼 (SCM420) |

窒化鋼、工具鋼 (SACM645) | 中炭素低合金鋼、 炭素鋼、鋳鉄 (SCM435) |

中炭素低合金鋼、 鋳鉄 (SCM440) |

(*)鋼材や処理方法によって異なる

図1 表面硬化熱処理の断面硬さ分布

さて、大変便利な表面硬化熱処理ですが、きちんと処理されていないとその性能を発揮することはできません。そのため、表面硬化熱処理がきちんとなされていることを確認することが大切です。しかし、表面硬化熱処理の良否は、外観からはわかりません。いかに検査するか、それが表面硬化熱処理を使う上で重要なことです。

当社では、硬さ測定や組織観察などの調査技術を持って、表面硬化熱処理された製品の評価を行っています。