|

| �@ |

�u�I�C���~�X�g��ŁA�H��̊����P�ɃC�m�x�[�V�������N�������v

�u�������v���W�F�N�g�𗧂��グ�����̂́A�����͊����̊�@�ɒ��ʂ��A�s���Əł�̓��X�������B

�ꋫ�ɗ�������Ȃ�����A��Ɏ������������́\����͕��͂̃v���Ƃ��Ă̈Ӓn�ƃv���C�h�B

�~�X�g�R���N�^�[“�~�X�g���[�i�[”�J���̒��j��S�����A���Е��̓\�����[�V�������@���R�K�i�ƑO���āA�c�Ɛ헪�̗��āE�̔���S������c�ƕ����Ήc�Ə��@�����^�ƂɁA�~�X�g���[�i�[�J�������̗��b�A���݁A����̓W�J�ɂ��Ęb�����B

�g�~�X�g���[�i�[�h�Ƃ͍����\�I�C���~�X�g�R���N�^�[�ł���A�H��ł̋�C�������ł̖��̂ɂ�����A������Ɏg�p����Ă���B

- ����ȓ�����

- �@���ʂ̎�����������

- �A���n���Ɩ����Ƃ��ɏ����\

- �B�����ȗ��q����傫�ȗ��q�܂ŏ����\

2008�N�̔��J�n����10�N�o�߂���2018�N7�����݁A�ݐϔ̔��䐔��1,300���˔j�B

�~�X�g�R���N�^�[“�~�X�g���[�i�[”�Ɋւ���Ă����S�Ă̕���

�u����A���́g�~�X�g���[�i�[�J����b�h�ɐ旧���܂��āA����܂Ń~�X�g���[�i�[�Ɋւ���Ă����S�Ă̕�����\���グ�����Ǝv���܂��B�~�X�g���[�i�[���Ƃ�10�N�ڂ��}���邱�Ƃ��o�����̂͊F�l�̂��s�͂̎����ł��v�u���͋Z�p���̓]�����́A2000�N1���A�_�C�I�L�V���ޑ����ʑ[�u�@�̎{�s�ł����B���d�H�Ƃł��ċp�F�ɂ�����r�K�X�ɋK����������A��C�ɔr�K�X�i�݂܂����B���Ԃł͕��͉�Ђ��������A���i�������N�����̂ł��B���̌��ʁA���Ђ̎��ƂƂ��Đ��藧���Ȃ��Ȃ������߂ɁA��ЂƂ��ă_�C�I�L�V���ނ̕��͎��Ƃ���P�ނ��邱�ƂɂȂ�A�V���Ȏ��Ƃ̗����グ���K�v�ɂȂ�܂����v

�ƍ��R�͓�����U��Ԃ�B

���͂���̊��߂������āA���R�ƑO���͓����A���ЂŎ��{���Ă����g�}�[�P�b�g�T������(2006�N��10��J��)�h�ɎQ�����A�H��ɂ���������̌����͂��A���������̒�Ă����������ƂƂ��Đ��藧���߂ɂ͂ǂ�������ǂ��̂���T�����߂��B

���T�[�`��i�߂Ă������ŁA�I�C���~�X�g��ɖڂ����܂�A�����ɐV�K�v���W�F�N�g�Ƃ��Ē�Ă����Ƃ���̑�����A2007�N�x�Ƀv���W�F�N�g�`�[�������ɂ܂ł����������B

�u�������\�v�Ɓu�ێ����\�v�𗼗������郁�J�j�Y���̊m��

�u�Ȃ����[�J�[�́A�I�C���~�X�g�R���N�^�[�̊J���ɖ{�C�Ńg���C���Ȃ��̂��낤�H�v����

�u����Ȃ�A������������Ă�낤����Ȃ����I�v

�ƍl����悤�ɂȂ����B

��ԓ���������Ƃ́A�A���[�o�[�̂悤�ȋC�̂Ɖt�̗̂����̐��������I�C���~�X�g���������邽�߂ɂ͉����K�v����c�����������ŁA�g�I�C���~�X�g�̏������\�h�Ɓg�������\�̈ێ����\(�\��)�h�𗼗������邽�߂̃��J�j�Y���̊m���ł����v

�ƍ��R�͌����B����ɑ�����B

�@������@�̊m��

�u�I�C���~�X�g�͏W�߂悤�Ƃ���ƁA�t�B���^�[�̖ʂʼnt�����āA�t�B���^�[�����蔲���Ă��܂����ߑ��肪�ł��܂���ł����B�ł�����A�I�C���~�X�g�̑�����@�̊m������n�߂܂����B�h�Ȃ�����Ȃ��Ƃ��N����̂��h �h��������P���邽�߂ɂ͂ǂ�������ǂ��̂��h���ӎ����ĉ��ǂɉ��ǂ��d�ˁA���ɃI�C���~�X�g�̌`�ԂƋ�����˂��~�߁A������@���m�������܂����v

�A�R�A���b�V���O�t�B���^�[

�u���͕������I�C���~�X�g�����̌��ł��B�������\�̍����t�B���^�[��g�ݓ��ꂽ�Ƃ��Ă��A�������傫���ƍĔ�U���Ă��܂��܂��B���R�́A�t�̂̃I�C���~�X�g���t�B���^�[�̒��ŃL���b�`���悤�Ƃ��Ă��A�������傫������̂܂܂��蔲���Ă��܂����A�t�����Ē�𗬂�A�ꕔ�ė��q�����܂��B���ɕ������ɒ[�ɏ������ƁA�h���i���j�Ȃ���t�B���^�[�ɏՓ˂��L���b�`�ł��܂��B�~�X�g���[�i�[�ł́A���q���h��o���܂ŕ����������A�����e�i���X�̎����ł��h�ꂪ�ێ��ł���悤�ɐv���Ă��܂��B���̂��߂ɂ̓t�B���^�[�̕\�ʐς��K�v�ł���A������~�X�g���[�i�[�͑傫���̂ł��v

�i���u�u���E���^���v�ƌĂ�Ă��闱�q�̉^���j

�g���^���h �g�R���p�N�g���h���嗬�̐��̒��ɋt�s���A�j�b�`�ȂƂ�����U�߂��B����ɃI�C���~�X�g�̏������\�̍����f�ނɒH�蒅���܂łɂ́A����������v�����Ƃ����B

�u�t�B���^�[�́A��u�̏������\�������Ă��A���ꂪ�ێ��ł��Ȃ���ΈӖ�������܂���B���������̒��ł́A�P�N�Ԃ͏������\���ێ��ł��邾�낤�Ǝv���Ă����̂ł��B�Ƃ��낪���ۂ͂P�N���ێ��ł��Ȃ����Ƃ��������Ă��܂����B�����Ńt�B�[���h�e�X�g���J��Ԃ��Ȃ���t�B���^�[�̐��\�����ǂ��A�s�������Ƃ��낪�N1��̃����e�i���X�ōςނƂ������݂̎d�l�ł��v

�u����@����ł́A�_�C�I�L�V�����͎��Ƃő�ς����b�ɂȂ������[�J�[�ɘA�������A��������v�����A�����������Ă��܂��܂����v�ƑO���͐\����Ȃ������ɓ�����U��Ԃ�B

�Ò��͍����Ȃ�����A�����J���J�n����2�N���o�߂���2008�N4���A����@�������B

����@�́A���͉��ł���ނ�ł������قǍ����\�ȑ��u�������������B���ۂɎ���@�̌��ʂ�]�����A�g�������\�h�Ɓg�ێ����\�h�̗����������ł����Ɗm�M�����B

�u��X�����Đ^���Ɍ��������A�o������I�Ƌ����M���Ȃ�Ȃ�����A�z�b(�ǂ������A���Ƃ��Ȃ�J��?)�ƈ��g���܂����v����@�������̂��Ƃ́A���ł���ې[���c���Ă���ƑO���͌��B

�������A��̂����̊ԁA�����ɂ������̊�@�ɒ��ʂ��邱�ƂɂȂ�B

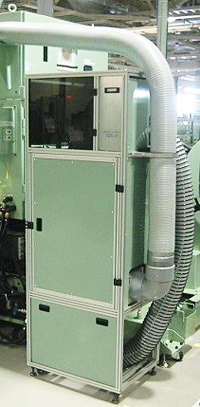

����@�i2008.04�j |

�u����@���H����ɐݒu����ہA���t������������܂łɁA����@�̏�ʂɗ��܂����I�C������菜���̂ɍ����܂�A�g�I�C���~�X�g������Ȃɔ�U���Ă���̂��B����͑�ς��h�ƌ����ڂ̓�����ɂ��܂����v

��l�̓�����KPM�R�A�p�[�c�H��̈�ۂł���B

�uKPM�R�A�p�[�c�H��̂��S���̕��́A1�����Ԗ����~�X�g���[�i�[�̑O�ɗ����A�����̊���ĂāA�L����ׂƂ����Ȃ����Ƃ��m�F����܂����B�����āg����Ȃ���v�I�h�Ƃ̂��n�t�������������܂����v

����͖{�i�I�ɓ��������肵���u�Ԃ������B

1���@�i2008.09�j |

�I�C���~�X�g�R���N�^�[�̃��J�j�Y���͏o�����B���̉ۑ�́A�@���ɂ��āg�����ł��鐻�i�h����g����鐻�i�h�ɂ��Ă������ł���B

�u�����́g�����鉻�h�����s���Ă���A�����������s�ɏ���āA����@�ł̓A�N�������̗p���܂����B�Ƃ��낪�A�����ƔM�ւ̒����\�I�ŃA�N�������c��ł��܂��s��������Ă��܂��A�ŏ��̊�@�ɒ��ʂ��܂����B���̊�@�́A�⋭���邱�ƂłȂ�Ƃ��E���܂������A���ǂ̕K�v����������o�����ł����v

����ɑO����1���@�[�i�������̂��Ƃ�U��Ԃ�B

�u�[�i�������A�����͂������������X�Ɋ��ӂ��A�g���Ƃ��X�^�[�g�͐ꂽ���̂́A���ꂩ�炪�{�ԁI������������������ɂ́A�Ō�܂ł��q�l�Ƃ��t������������!!�h�ƌ��ӂ�V���ɂ���ƂƂ��ɐӔC�̏d�����Y�V���Ɗ����܂����v

2���@�i2009.03�j |

�u�S���ɕύX�����ő�̎��s�͎K�т₷���������Ƃł��B�I�C���~�X�g�͐��n���̂��̂����邱�ƂƁA���̂��������Ă��邱�Ƃ���K�т₷�������̂ł��B���u�̓����̎K�~�ߓh���́A���ꂾ���Ŕ�p�������ނ̂ł��B����ɂ́A�A���~���̊W�삷�邱�Ƃł��R�X�g��������A�^�����O�Ɏ~�߂邱�Ƃ����f���܂����v

���ǁA2���@�͐��i�Ƃ��Ă͑��݂������̂́A�̔��ɂ͎���Ȃ������B

3���@���i2010.07�j |

���ꂩ��O��I�ɒ��ׁA�X�e�����X�h�����ʂ�����Ő������Ă��郁�[�J�[�ɏ��荇�����Ƃ��o�����̂��B

�u�s�̂̃X�e�����X�h�����ʂ����̂܂g�p����̂ł���ΊȒP�ł����A�����������[���ł�����̂����ɂ́A�傫����`��ς��Ă����K�v�����������߁A�����ڑ����邽�߂̃K�X�P�b�g���J�����܂����B�K�тȂ��X�e�����X�h�����ʋZ�p�̉��p���A�y�ʉ��ƃR�X�g�_�E�����������A���̎��Ɓi���i�j�̋~����ƂȂ�܂����B�������A����ł��s���������̂ŁA�h�����ʂ̋��x��ۂ��߂ɁA3���@�ɂ͕⋭�i�a�j�����܂����B�ʏ�̃h�����ʂ̌�����1.5mm�ł����A�y�ʉ��̂��߂Ɍ�����ς��Ė������������܂����B������0.5mm�܂Ŕ������܂������A�s���ł����̂�0.7mm����X�^�[�g���܂����B�c�݂̋��ꂩ��A���x������������ɂ��Ă��������ʁA���ꂪ�s�H���ƌ����āA���h�����悭���邽�߂ɉ��ǂ����̂�3���@���ł��v

4���@���i2017.12�j �iDPS�V���[�Y SH�^�C�v�j |

KHI���_�ˍH��~�X�g���[�i�[�g�p�� |

�u�~�X�g���[�i�[�͂��q�l�̂��v�]�ɂ���Ĉ�Ă�ꂽ���u�ł��B���q�l���炢���������N���[���͐^���Ɏ~�߁A���u�̉��ǂɔ��f������B�������J��Ԃ����ƂŁA�~�X�g���[�i�[�̐��\�����コ���Ă��܂����B�����炱���A�I��ł��������Ă���̂ł͂Ȃ��ł��傤���B

����͉ߋ��ɂ��������Ƃł����A�f���@��ݒu�����ۂɂ͖��Ȃ��ғ��ł��A���\�Ƃ��Ă��������Ԉێ��ł��Ă��܂����B�Ƃ��낪���ۂɓ������Ă݂�ƁA���Y���C���ɐݒu�����~�X�g���[�i�[�͐����̂����ɏ������\�����������̂ł��B�����Ō���ɋ삯���ď��m�F����ƁA���Ƀt�B���^�[������v���郌�x���ɂ܂ŒB���Ă��܂����B�X�Ȃ鏜�����\���K�v���Ɣ��f���A�����\�t�B���^�[��ݒu���邱�Ƃʼn������܂����B���q�l���炲�A�����������������炱���A�������������\�t�B���^�[��K�p���邱�Ƃ��o�����̂ł��v

�u����̏͐獷���ʂȂ̂ŁA���q����̐��Ɏ����X���邱�Ƃ��������d�v���ƍl���Ă��܂��B����ɑ��������̒�ẮA���Ў�̂ł͂Ȃ��A���q�l�ɂƂ��Đ^�̈Ӗ��ʼn��l�̂����Ă�S�|���Ă��܂��B���q�l�̂����育�Ƃ��f���A����͂��A��������肵�A���q�l�ɂƂ��čœK�ȉ����Ăf���܂��B�����炢�����q�l�Ƀ~�X�g���[�i�[������Ă���킯�ł͂���܂���v

�u����܂ł́A�؍���H�ɂ��I�C���~�X�g�����������ƌ���𒆐S�ɁA���̗p���������܂����B���݂́A�K�X�^�[�r�����^��p���d�ݔ��̈ꕔ�i�Ƃ��ă~�X�g���[�i�[���̗p���Ă��������Ă���A����͑�^�̔��d�ݔ���O���[���K�X�G���W���ɂ��W�J���Ă��������ƍl���Ă��܂��B

����ɂ́A�^��|���v�ɂ��W�J�ł���Ǝv���܂��B�@�傫�Ȑ^��|���v�͍H��ł�������g�p����Ă���̂ŁA���̃I�C���~�X�g��ɂ����p����������Ǝv���܂��B�~�X�g���[�i�[�̉\�����L����ɂ́A����Ȃ�̘H�J�K�v�ł���A���̂��߂ɂ���d��������ƈ�w�A�A�g���Ă��������ƍl���Ă��܂��v

�u�I�C���~�X�g�ō����Ă��邨�q�l�ɉ������@������Ă����Ă��������ہA����͂��q�l�֓��Ђ̍ޗ��W��v���W�̋Z�p�ɂ��Ă���Ă��Ă��������ƍl���Ă��܂��B���ۂɕi���ۏ̎�������A�J���ɔ������x�����̂���Ă����Ă����A���q�l�̖����x����ɍv���������Ǝv���܂��v�Ɠ����B

���R�ƑO�����������낦�Ē��߂��������B

�u10�ɂȂ����~�X�g���[�i�[�́A���m�̉\�����߂Ă��܂��B�I�C���~�X�g������̑�ɂƂǂ܂炸�A�E����ɂ�������P�̃p�[�g�i�[�Ƃ��āA�F�l�����K�����S�ɁA���S���č�Ƃ��s����������ł���悤�w�߂Ă܂��肽���Ǝv���܂��B

�E����̌���c������A�����̕��͂Ɠ���A�d�l�I����܂މ��P�̂���āA�[�i�A���P���ʂ̕]���A�����e�i���X�܂ł��ꊇ���Ă��������܂��v

�I�C���~�X�g�ɂ�����炸�A�ǂ�Ȃɏ����Ȃ��Ƃł����}�ł��B�݂Ȃ��܂̐E����ł̂����育�Ƃ������������������B�����Ƃ�����������������̂Ɗm�M���Ă��܂��B

�����ܘb�F�u�~�X�g���[�i�[�v�̖��O�̗R����

�R���́A�~�X�g�N���[�i�[(�~�X�g�������\�ȃN���[�i�[)�@�Ɓ@�~�X�g���[�ȁ[(���u����ă~�X�g�����V�i�n��!!)�̑���B�����́A�g�~�X�g���[�i�h�ł������A���W�o�^�̊W�Ō����������l�[�~���O�ɂȂ��Ă��܂��܂����B�������ŁH�Г��ł͍��ł��F���h�~�X�g���[�i�h�ƌĂ�ł���Ă��܂��B�܂��A�������E�E�E�B

| �⍇����F �\�����[�V�������ƕ��@���̓\�����[�V������ �@���R �K�i�A�O�� �� �c�ƕ��@���Ήc�Ə� �@���� �^�� |

|