壊れるはずがないのに壊れた!ものづくりに関するその「困った」に川重テクノロジー株式会社がお応えします。

弊社は、お客様の課題解決へ向け、実績豊富な専門家が調査内容を提案いたします。

お客様のニーズに合わせて、個別技術はもちろん、原因調査・シミュレーション・再現試験・評価までのトータルソリューションを提供いたします。

ボルトが折れた!! ――破損原因を知りたい!

こんな時は、

川重テクノロジー(株)へご連絡下さい。

打合せにより、調査内容をご提案いたします。

◆調査打合せ◆

損傷に関する情報を頂ければ、調査に反映できます。

・材質、使用期間、使用環境、その他

ご提案例

| ○破損部近傍の観察(変形、腐食等) ○破損品全体の観察(他部位の損傷、付着物、変色等) ○必要に応じて浸透探傷試験等 |

切断、切出し、破面開放

| ○破損品の試料調整を行います |

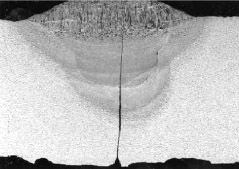

マクロ破面観察

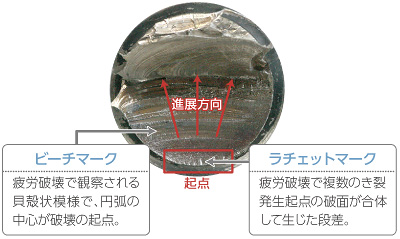

| 破面のマクロ観察により破面特徴(ビーチマーク、ラチェットマーク、シェブロンパターン等)を観察し、起点、進展方向、最終破断部、破壊形態を推察します。 |

<マクロ破面観察例>

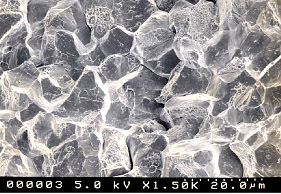

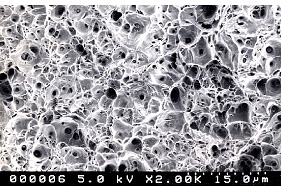

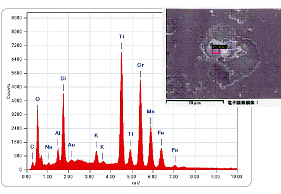

ミクロ破面観察

| 走査型電子顕微鏡によるミクロ観察により、破面特徴(ストライエーション、ディンプル、リバーパターン、粒界割れ等)を観察し、起点、進展方向、最終破断部、破壊形態を特定します。必要に応じて、EDXにより介在物や異物、錆などの付着物を元素分析し、物質を特定します。 |

走査型電子顕微鏡(EDX付)

<ミクロ破面観察&EDX分析>

ストライエーション

疲労破面に観察される縞模様。き裂は縞模様に対して直角に進展。

粒界割れ

結晶粒界に沿って割れた破面。応力腐食割れや高温で材質劣化した割れ(クリープ)の形態。

ディンプル

ゴルフボール表面のくぼみのような破面形態。急速破断時に観察される。

EDX分析

X線による元素分析により介在物、異物、錆などの成分がわかります。

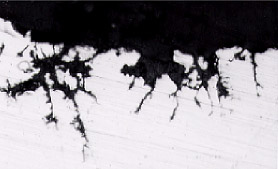

断面組織観察

破損起点部の断面組織観察により、欠陥(加工傷、鋳造欠陥、溶接欠陥、介在物、表面処理欠陥等)の有無、金属組織の確認を行います。

光学顕微鏡

<断面組織観察例>

溶接部の疲労き裂

疲労で発生したき裂は直線的に進展。

応力腐食割れ(粒内割れ)

材料、応力、腐食環境の特定条件下で発生する割れ。枝分かれ状の形態が多い。

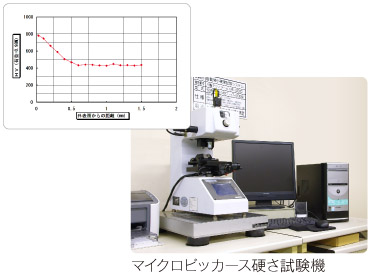

断面硬さ試験

破損起点部の断面硬さを測定し、強度や材質変化の有無の確認を行います。

<硬さ分布測定例>

化学成分分析

プラズマ発光分析装置等により、化学成分分析を行います。図面指示値との成分確認が可能です。

プラズマ発光分析装置

その他調査

ご要望、調査状況に応じて、その他の調査を検討します。

- 材料試験(引張試験、衝撃試験等)

- 応力測定、寿命診断

- 強度・疲労試験

- クリープ余寿命の評価

- 振動の評価、振動解析

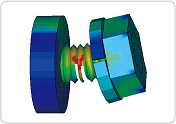

- 構造強度解析、熱伝導解析

- 各種評価試験

- 受託実験サービス(装置の設計製作、実験・解析・評価)

- その他

ボルトの弾塑性解析例

調査結果報告書

調査結果を報告書に取りまとめ、破損原因を報告します。