はじめに

プラスチック材料に不具合が発生した!ものづくり・品質保証に関するその「困った」に川重テクノロジー株式会社がお応えします。

弊社は、お客様の課題解決へ向け、実績豊富な専門家が調査内容を提案いたします。お客様のニーズに合わせて、個別技術はもちろん、原因調査・シミュレーション・再現試験・評価試験までのトータルソリューションを提供いたします。

プラスチック材料不具合調査の流れ

-

破損した樹脂部品

-

黄色に変色した樹脂部品

材質調査

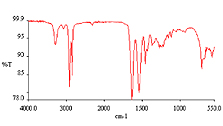

赤外分光分析・熱分解GC/MS分析により有機組成を調査し、材質の確認を行います。材質確認の結果、設計図指示通りの材質が使用されているか、目的に応じた材質が使用されているかの判定を行います。

-

赤外分光分析装置

-

熱分解GC/MS分析装置

-

ナイロンの赤外吸収スペクトル

-

ナイロンのパイログラム

|

|

|

破面観察 |

|

|

|

破面のマクロ観察およびミクロ観察によりき裂・破面の特徴を観察し、起点、進展方向、破損原因の特定を行います。

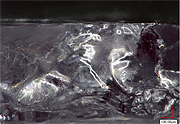

マクロ破面観察

溶剤き裂特有の鏡面状の破面が見られます。

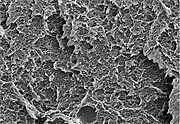

ミクロ破面観察

延性破壊によるディンプル状の模様が見られます。

|

||

|

|

|

|

劣化調査(物性試験・機器分析)

物性試験(硬さ試験,引張試験等)・機器分析(赤外分光分析,熱分析等)により不具合品が劣化しているか否かを確認します。

ここでは、その一例を紹介します。

|

||

|

|

|

詳細な原因調査

不具合品について詳細な成分分析を行った結果、取得した情報をもとに不具合発生の原因やメカニズムを推察します。

ここでは、不具合品の成分分析に用いる主な手法を以下に紹介します。

無機添加剤や無機系付着物の分析

- 蛍光X線分析(元素分析・含有元素の定性・定量)

- X線回折分析(結晶質の化合形態の定性)

蛍光X線分析装置

蛍光X線分析装置

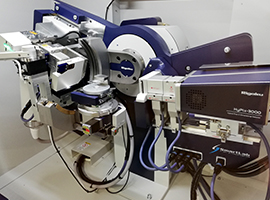

X線回折分析装置

X線回折分析装置

有機添加剤や有機系付着物の分析

- 赤外分光分析(有機組成の調査)

- ガスクロマトグラフ質量分析(揮発有機化合物の定性・定量)

- 液体クロマトグラフ分析(有機化合物の定性・定量)

赤外分光分析装置

赤外分光分析装置

GC/MS分析装置

GC/MS分析装置

LC分析装置

LC分析装置

その他調査

ご要望、調査状況に応じて、その他の調査を検討します。

- 文献調査

- 再現試験(浸漬試験、オゾン劣化試験等)

- 各種評価試験

- その他

調査結果報告書

調査結果を取りまとめ、不具合原因を推察し、総合的な見解をお示しいたします。