1. はじめに

新製品開発においてゴム部品を選定する場合や既存製品のゴム部品を新規材料へ変更する場合、ゴム材料の適用を誤ると部品に不具合が発生し、製品全体が故障・破損するような重大事故に繋がる恐れもあります。したがって、製造物責任や安全性確保の観点から、その材料が実際の使用環境や使用条件において十分耐久性を有しているか、さらには要求寿命(機能や期間)を満足する材料であるか等の信頼性を評価する必要があります。

ここでは、ゴム部品の信頼性評価試験について紹介いたします。

2. 信頼性評価の流れ

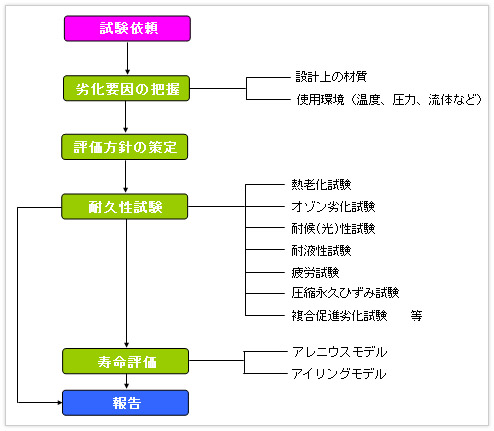

ゴム部品の信頼性評価は、図1の流れに従って行います。

【図1 ゴム部品の信頼性評価の流れ】

このうち、ここでは耐久性試験及び寿命評価について説明します。

3. 耐久性試験(促進劣化試験)

ゴム材料は、熱・光・オゾン・油・薬品・負荷応力などのストレスによって経年的に劣化することが知られています。耐久性試験は、ゴム部品が規定の使用環境または使用条件において所望の耐久性能を有しているか否かを判定するための評価試験です。

また、耐久性試験では、実際の使用条件よりも過酷な条件下で促進劣化試験を行うことにより、長期耐久性寿命を迅速に評価することができます。

ここでは、耐久性試験の中でも、熱老化試験,耐候(光)性試験,オゾン劣化試験,耐液性試験,圧縮永久ひずみ試験,複合劣化促進試験について紹介します。

(1)熱老化試験

熱老化試験は加熱空気中に試験体を曝して酸化・分解・揮発などの劣化現象を促進させる試験です。一般的には、熱老化試験前後における試験体の硬さや引張特性などを測定し、これらの物性の変化(率)を判定基準として耐熱性を評価します。

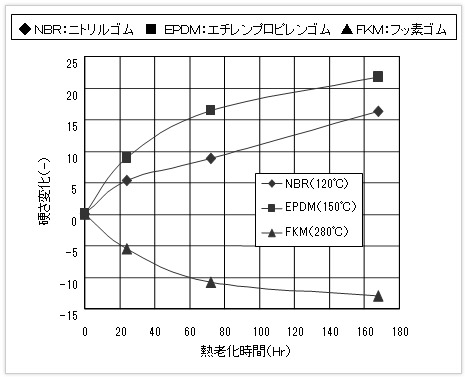

図2は、各種ゴム材料を加熱処理した試料について、熱老化時間と硬さ変化との関係をプロットしたものです。これより、熱老化時間が長くなると劣化が進行し、それに伴って硬さ変化(硬化あるいは軟化)が大きくなっていく様子がわかります。

【図2 各種ゴム材料の熱劣化に伴う硬さ変化】

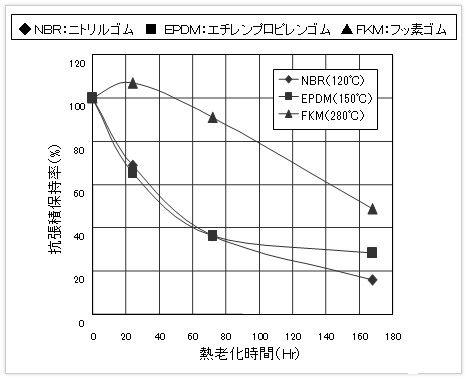

図3は、各種ゴム材料を加熱処理させた試料について、熱老化時間と抗張積(引張強さ×破断時伸び)保持率変化との関係をプロットしたものです。これより、熱老化時間が長くなると劣化が進行し、それに伴って引張特性が低下していく様子がわかります。なお、FKMの熱劣化初期の抗張積が高くなるのは、熱劣化過程における分解・分子量低下よって軟化し、破断時伸びが高くなるためです。

【図3 各種ゴム材料の熱劣化に伴う引張特性の変化】

(2)オゾン劣化試験

オゾン劣化は、二重結合を有するゴム分子が大気中のオゾンよって酸化され、分子鎖が切断される現象です。この劣化は、ごく微量(数十ppbオーダー)のオゾンによっても発生します。特に、応力が負荷された状態では、分子鎖の切断が亀裂にまで進展し、この亀裂を「オゾンクラック」と呼びます。オゾンクラックは、伸長方向に対して直角に入るのが特徴です。

オゾン劣化試験は、ゴム材料を引張伸長した状態で通常よりも高濃度のオゾンに曝して劣化を促進させる試験です。一般的には、オゾン劣化よって生じたき裂の大きさや数などを観察して耐オゾン性を評価します。

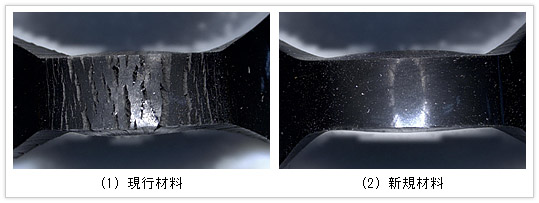

図4は、現行材料および新規材料について同一条件(環境温度,オゾン濃度,伸長率)でオゾン劣化処理を施した試験片の外観です。これによると、現行材料には顕著なオゾンクラックが多数認められるため、現行材料は耐オゾン性が乏しいと言えます(図4-(1))。一方、新規材料にはオゾンクラックが発生しておらず、新規材料が現行材料よりも耐オゾン性を有していることがわかります(図4-(2))。このように、オゾン劣化試験によって新規材料の耐オゾン性を評価することができます。

【図4 オゾン劣化試験後の試験片の外観】

(3)耐候(光)性試験

* メタリングウェザーメーター

高分子材料が屋外暴露状態で使用される場合、経年的な太陽光(特に紫外線)や雨などのストレスによって劣化が促進されるため、色・外観の異常や物性の低下が生じます。

耐候(光)性試験は、屋外暴露または人工光源暴露(耐候(光)性試験機)により高分子材料の酸化や分解などの劣化現象を促進させる試験です。一般的には、耐候(光)性試験前後の試験体の色差、外観、硬さおよび引張特性などを測定し、これらの変化(率)を判定基準として耐候性を評価します。

* メタリングウェザーメーター

* 紫外線照射エネルギーベース計算で屋外暴露5年を模擬

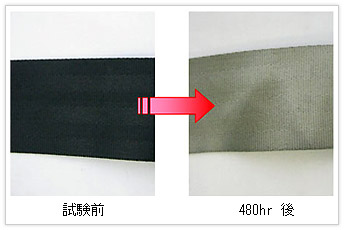

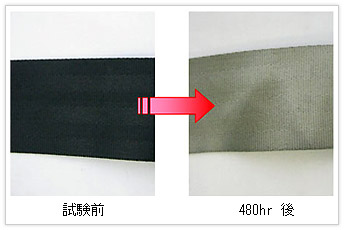

図6は、耐候性試験機で加速劣化処理を施した試験体の外観です。これより、製品が元の黒色から灰色に退色している様子がわかります。このように、耐候(光)性試験により短時間で製品の退色性等を評価することができます。

* 紫外線照射エネルギーベース計算で屋外暴露5年を模擬

(4)耐液性試験(浸漬試験)

ゴム部品は、例えば自動車部品では燃料ホース,オイルシール,ガスケット等として、工業用プラントでは各種ホース,パッキン,ガスケット等として、油類や化学薬品と接触した環境下で使用されます。

このような環境においては、ゴムの接触液による膨潤、溶解や化学反応の影響を考える必要があります。

膨潤とは、ゴムの架橋網目鎖の間に油類や化学薬品などの薬剤が浸透してゴムが膨れる現象のことです。例えば、Oリングやパッキンなどのゴム製品は膨潤すると機械的強度が低下するため、使用流体の圧力に耐えられず局部的に損傷して漏洩事故を引き起こすことがあります。

したがって、油類や化学薬品と接触する環境で使用されるゴム部品のゴム種を選定する場合には、接触液との親和性や膨潤挙動等を確認することが肝要です。

耐液性試験では、ゴム材料を油類や化学薬品に室温または加熱下で一定期間浸漬した後、浸漬前後の寸法・質量・体積・硬さ・引張特性などを測定し、これらの物性の変化(率)を判定基準として耐液性(耐油性・耐薬品性)を評価します。

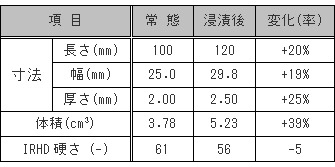

例として、燃料油浸漬中に膨潤したゴム試験片の浸漬前後の外観を図9に、物性変化を表1に示します。浸漬後のゴム試験片は、浸漬液である燃料油を吸収したことによって膨潤し、体積が40%程度増加するとともに、硬さが低下(軟化)しています。

【図9 浸漬前後のゴム試験片の外観】

【図9 浸漬前後のゴム試験片の外観】- 【表1 浸漬前後の物性変化】

(5)圧縮永久ひずみ試験

Oリング等のガスケットやパッキン類は、通常圧縮状態で使用され、その復元力によって密封性能を発揮しています。これらが加熱等の環境下で圧縮状態のまま長時間使用されると、塑性変形(ヘタリ)を生じ、密封性能が低下します。圧縮永久ひずみとは、圧縮応力を完全に除去した後も残存する変形(ひずみ)のことを言います。

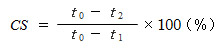

圧縮永久ひずみ試験では、図10に示す圧縮装置によって試験片に圧縮応力を負荷します。空気中での熱的影響を評価する場合は、この圧縮装置を所定温度の恒温槽内に所定時間放置した後、試験片を取り出して厚さを測定します。圧縮永久ひずみ(CS)は、試験片の試験前の厚さ( t0 )、圧縮時の厚さ(スペーサ厚さ)( t1 )と試験後の厚さ( t2 )から、次式により計算されます。

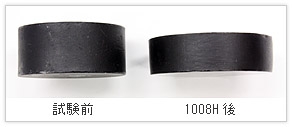

圧縮永久ひずみ試験前後の試験片の外観例を図11に示します。図より、100℃で1008H熱処理した後の試験片は押しつぶされて厚みが薄く幅が広くなっており、この圧縮永久ひずみは密封機能の寿命限界の一般的な目安である80%を超えています。

【図10 試験片を取り付けた圧縮装置】

【図10 試験片を取り付けた圧縮装置】 【図11 試験前後における試験片の外観】

【図11 試験前後における試験片の外観】

(6)複合劣化促進試験

これまで述べてきた耐久性試験は、何れも単一の劣化因子に対する耐久性を評価するための試験です。しかしながら、実際の製品では使用環境および使用条件が複雑で、種々の劣化因子が絡み合っているため、その実際の劣化と単一の劣化因子のみに対して評価した劣化との間には乖離が生じます。

このため、耐久性試験の精度を上げる場合には、実際の使用環境および使用条件に近い状況を模擬し、複合的な劣化因子を組み合わせた耐久性試験を実施する必要があります。

当社が今までに実施した複合劣化促進試験の例を以下に示します。

【複合劣化促進試験の実施例】

- 接液状態で使用するガスケット類の密封機能の評価試験として、「浸漬試験/圧縮永久ひずみ試験」の複合試験

- 外部加熱環境下で内部に熱流体が流れるチューブ類の耐熱性の評価試験として、「内部流体加熱試験/外部加熱試験」の複合試験

- 上記にさらに圧縮応力を負荷した「内部流体加熱試験/外部加熱試験/圧縮応力負荷試験」の複合試験

4. 寿命評価

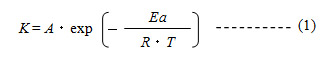

一般的に高分子材料の温度に対する長期耐久性寿命を推定する方法としてアレニウスのモデル式があります。アレニウス・モデルは反応速度論に基づいた式であり、劣化によって生じる材料の不可逆な特性変化の反応速度は、絶対温度に反比例する式(1)の形で表されます。

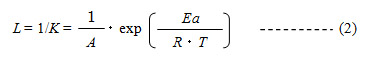

ここで、Kは反応速度,Aは定数,E aは見掛けの活性化エネルギー(kJ/mol),Rは気体定数(8.314J/K/mol),Tは絶対温度(K)です。また、反応速度と寿命の関係は逆数で表されることから、寿命Lは式(2)によって算出できます。

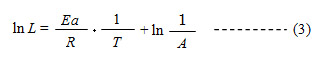

ここで、式(2)の両辺について自然対数をとると、寿命Lと温度Tの関係は式(3)の形で表されます。

寿命推定では、まず寿命評価のための特性とその寿命限界値(例えば、引張強さが50%低下、圧縮永久ひずみが80% 等)を決めます。次に促進劣化試験によって、各温度(3ケース以上)における特性値の経時変化データを取得します。このデータをプロットし、その特性が寿命限界値に到達する時間を各温度毎に外挿/内挿によって求めます。この温度と時間(寿命)を式(3)に基づきプロットすれば、その近似直線より任意の温度における寿命を推定することができます。

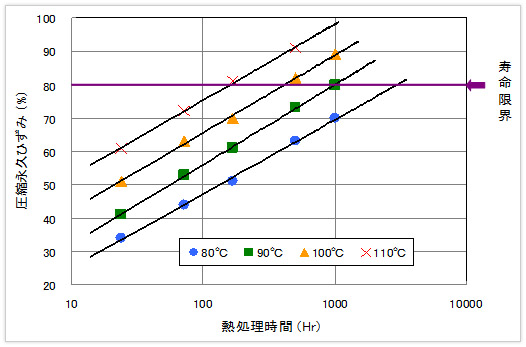

50℃で使用されるOリングについて、熱劣化に伴う圧縮永久ひずみ80%を寿命限界値とした場合の寿命推定例を以下に示します。

Oリングを圧縮装置で厚さ方向に25%圧縮して、80~110℃に設定した各恒温槽内で熱処理を行う圧縮永久ひずみ試験を実施し、この熱劣化に伴う圧縮永久ひずみの経時変化を図12に示します。

【図12 Oリングの熱劣化に伴う圧縮永久ひずみの経時変化】

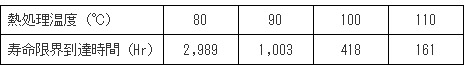

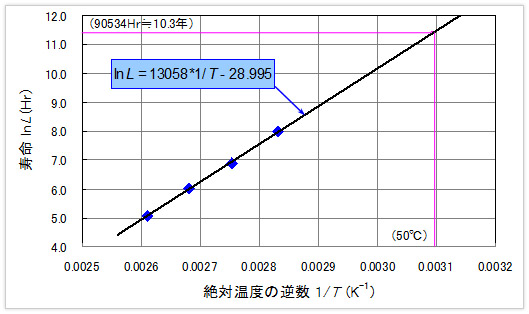

この図より、各熱処理温度について、圧縮永久ひずみが寿命限界値である80%に到達する時間を求め、表2に示します。また、この表の値を式(3)に基づいてプロットすると図13が得られ、このプロットの近似式より、50℃で使用されるOリングの推定寿命は10.3年となります。

【表2 各熱処理温度での寿命限界到達時間】

【図13 アレニウス・モデルに基づくOリングの推定寿命】

このように、アレニウスのモデル式によって温度に対する長期耐久性寿命を推定することができます。ただし、このアレニウス・モデルによる寿命評価は、ある特性変化における劣化反応が1次の化学反応と認められた場合においてのみ適用可能となります。

アレニウス・モデルによる方法は、温度に対する長期耐久性寿命の推定ですが、このアレニウスの理論を展開して温度以外の湿度,濃度,電圧,機械的応力などのストレスの影響も取り扱えるようにしたアイリング・モデルによる方法もあります。当社では、この方法による試験及び寿命評価が可能ですが、パラメータが増えますので、その分多くのケースの試験が必要となります。