1.超促進耐候性試験とは

建築物の外壁、自動車からご家庭にある日用品まで、非常に多くの屋外で使用される製品があります。皆さんも、屋外に置いていたプラスチック製品・ゴム製品が、年数と共に変色し、脆くなってしまったというご経験があると思います。

このような劣化現象は、主として太陽光に含まれる紫外線によるものであり、それに熱、雨などのストレス因子も加わり、複合的な劣化を引き起こしています。例えば、屋外で使用する新品の樹脂製品があるとします。これを屋外に設置した場合、この樹脂製品は何年で変色するのでしょうか? あるいは何年位使用可能なのでしょうか?

実際の屋外環境に対象物を設置し、その劣化状況を確認すればよいのですが、それでは結果が得られるまでに3年、5年と年単位の膨大な時間がかかってしまいます。それらを解決するために、短期間で年単位の劣化状況を確認するために、屋外環境よりも強いストレスを与えた試験を行い、劣化を加速させるのが、促進耐候性試験です。

これまでも、促進耐候性試験機として、サンシャインウェザーメーターやキセノンウェザーメーターなどが広く使用されてきました。しかしながら、それらの促進耐候性試験機を使用しても、10年程度の劣化現象を推定するためには、1年以上の試験期間が必要でした。近年、研究開発におけるフロントローディング、リードタイム短縮が推進されている状況下においては、さらに短期間で長期間の劣化現象を確認する必要があります。

そこで、従来の促進耐候性試験よりも、さらに強力なストレスを与え、ごく短期間(1週間単位)で年単位の劣化状況の確認を行うのが「超促進耐候性試験」です。

当社では、その超促進耐候性試験が実施可能な「メタリングウェザーメーター」を導入いたしました。そのメタリングウェザーメーターとそれを使用した試験についてご紹介したいと思います。

2.メタリングウェザーメーターについて

(1)特長

メタリングウェザーメーター(写真1)は、光源にメタルハライドランプを使用した超促進耐候性試験機であり、国内での屋外曝露の約100倍の促進性があると言われています(*1)。

計算上では、約65hr(=2.7日)の試験で、屋外曝露1年相当の試験が、約30日で屋外曝露10年相当の試験が可能となります(*2)。

このメタリングウェザーメーターの特長をまとめますと次のようになります。

- 促進性が非常に高い(屋外環境の約100倍、サンシャインウェザーメーターの約10倍の促進性)。

- 太陽光に含まれていない295nm以下の紫外線はフィルターによってカットしている。

- 熱源となる赤外線はほとんど含まれておらず、過剰な熱による影響は小さい。

(*1)紫外線照射エネルギーベースでの計算による。

(*2)屋外環境に実際に曝露した場合と劣化状況が異なる場合があります。

対象物の劣化を引き起こすストレス要因として、紫外線よりも温度、水、腐食性ガスなど他のストレス因子の影響が大きい場合は、屋外曝露との相関性が低くなる傾向にあります。

(2)試験品

試験品形状としては、板状の試験片が望ましいですが、小型製品(*)であれば、製品を試験機の試料台に直接設置することも可能です。

*目安として、製品の設置面サイズが180㎜×180㎜以内、高さは30㎜程度まで。

(3)試験対象

試験片は、お客様からのご支給を原則としていますが、市販材料をベースとした試験片であれば当社で作製することも可能です。

(4)装置概略仕様

- ・光源

- :水平式メタリングランプ6kW

- ・放射照度

- :0.80~2.50 kW/m2

- ・有効照射面

- :440㎜×180㎜(中央部50㎜×100㎜は除く)

- ・温湿度範囲

- :照射試験時 30~ 85°C(BPT)/30~70%RH

暗黒試験時 5~100°C(BPT)/50~95%RH - ・メーカー

- :スガ試験機(株)(型式:M6T)

3.メタリングウェザーメーターによる試験例

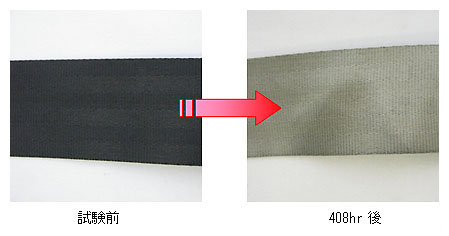

本試験は、屋外環境で使用される車載部品の超促進耐候性試験を行い、屋外環境約5年曝露後の劣化状況および部品性能を確認した試験です。

【 試験条件 】

- ・試験時間

- :408hr(=17日間)

- ・試験温度

- :40°C(ブラックパネル温度)

- ・紫外線積算放射照度

- :約1450 MJ/m2

* 本試験の精算放射照度は、屋外曝露の約4.8年に相当します。

4.当社の超促進耐候性試験の特長

当社では、メタリングウェザーメーターによる超促進耐候性試験だけではなく、その劣化程度を確認するための多様な評価試験や分析にも対応しています。

その一例を下記に示します。

- 強度測定(引張強度、圧縮強度、接着強度など)

- 硬度測定(デュロメーター硬度、ショア硬度など)

- 顕微鏡によるミクロ組織観察(電子顕微鏡など)

- 試験品の成分分析および表面分析

- 試験品の平均分子量分析(特定の樹脂、ゴム等に限る

- 色差測定

- 体積膨張率測定

- 寸法変化量測定

試験前後の試験品について、上記測定を行うことにより、その劣化程度を評価することができます。ご依頼の際には、お客様ご希望の評価方法についてもご相談下さい。