当社は、様々な振動問題の解決に役立つ技術を保有しています。ここでは、振動問題で最も発生頻度が高い「回転機械の振動」に関する計測技術をご紹介します。

1.回転機械の振動の特徴

回転機械の振動は、一般構造物の振動と同様に、強制振動と自励振動に大別されます。強制振動の特徴は「外力の周波数と振動の周波数が一致する」という点で、回転機械の場合の代表的な外力は質量不釣合いやロータの曲がりによる「不釣合い力」、歯車の「噛み合い力」、翼通過や旋回失速などによる「翼が受ける流体力」などです。

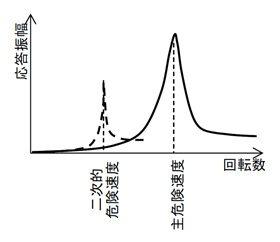

強制振動で問題となることが多いのは「共振」です。ロータの曲げ振動の最低次の固有振動数に一致する回転数は、「主危険速度」と呼ばれ、不釣合い力と共振をおこします。外部からの減衰の付加や素早く通過することで危険速度通過時の振幅を低下させることができます。もちろん、不釣合いなどによる外力の大きさを小さくすることで危険速度通過時の振幅を低減できかつ全ての回転数域で振動の振幅を低減することができます。ロータの剛性に異方性がある場合は主危険速度の1/2の回転数で共振が発生します。これは回転数の2倍の周波数の外力が加わるためで「二次的危険速度」と呼ばれます(図1参照)。また、ロータの曲げ振動だけでなく翼の曲げ振動との共振も起こり得ます。

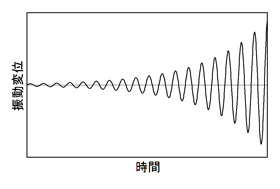

一方、自励振動の特徴は「振動の周波数が外力の周波数とは無関係で、固有振動数と一致する」という点で、回転機械で発生する代表的な自励振動は滑り軸受で支持されたロータの「オイルホイップ(注1)」、蒸気の不安定化力による「スチームホワール」、高速高圧の圧縮機の「シール部の不安定化力による不安定振動」、「内部減衰による不安定振動」などです。自励振動が起こると、負の減衰のために時間と共に振動振幅が増大するという非常に危険な状態になります(図2参照)。

図1 主危険速度度と二次的危険速度

図1 主危険速度度と二次的危険速度 図2 自励振動発生時の振動変位の

図2 自励振動発生時の振動変位の

時刻歴波形の例

その他に、流体機械では管路の共鳴による振動も問題となる場合があります。また、レシプロエンジンではクランク軸のねじり振動が問題となります。これはエンジンの爆発力による強制振動で、クランク軸そのものは減衰が非常に小さいため、ねじり振動の共振が起こるとクランク軸に非常に大きなせん断応力が発生する場合があります。

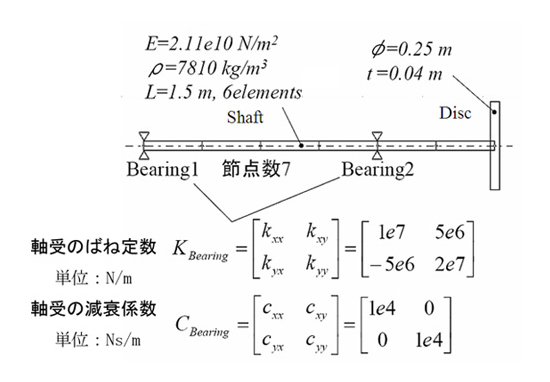

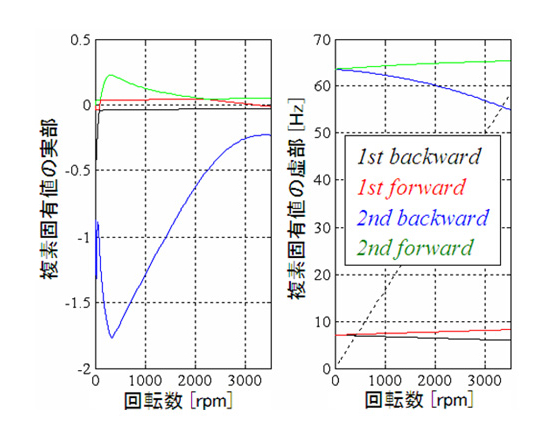

回転機械の振動で最も大きな特徴は、ジャイロ効果などの影響で回転数によって固有振動数が変化するという点です。さらに、多くの場合、軸受やシール部の剛性と減衰も回転数で変化します。ロータ-軸受系の運動方程式は、質量、減衰、剛性、ジャイロ項、および外力で記述されます。質量を除く減衰、剛性、ジャイロ係数が回転数によって変化し、固有値も回転数によって変化するため、固有値を計算するには回転数ごとに固有値問題を解く必要があります。減衰が負になると不安定振動が発生します。固有値は固有振動数と減衰の情報を持つため、系の安定性を高い精度で評価するには固有値を高い精度で予測する必要があります。安定性評価の一例として、図3のオーバーハングロータ(諸元を図中に示す)の複素固有値解析結果を図4に示します。

図3 オーバーハングロータの解析モデル

図3 オーバーハングロータの解析モデル

図4 オーバーハングロータの複素固有値

図4 オーバーハングロータの複素固有値

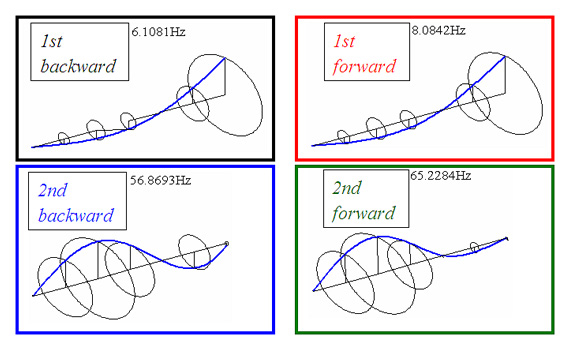

図4において、赤色の実線で示される第1次の前向き振れ回り(forward whirl)と緑色の実線で示される第2次の前向き振れ回りのモードの複素固有値の実部が正の値になっている(減衰が負となっている)ため、前向きの外力が作用すれば不安定振動が発生することが分かります。一方、黒色の実線で示される第1次の後向き振れ回り(backward whirl)と青色の実線で示される第2次の後向き振れ回りのモードの複素固有値の実部が負の値になっている(減衰が正となっている)ため、後向きの外力が作用しても不安定振動は起こらないことが分かります。ここで、「前向き振れ回り」とは振れ回り方向が回転と同一方向である場合を指し、「後向き振れ回り」とは振れ回り方向が回転と逆方向である場合を指します。参考として、3,000rpmで回転している状態の固有振動数と固有モードを図5に示します。

図5 オーバーハングロータの固有振動数と固有モード@3,000rpm

図5 オーバーハングロータの固有振動数と固有モード@3,000rpm

複雑な回転機械では、固有値の精度に加えて外力を正確に見積もることがしばしば困難であるため、回転機械の振動を精度良く予測することが難しい場合が多いようです。

座標系に着目すると、静止座標系から見たロータの振動とロータに固定された回転座標系から見たロータの振動は異なることに注意する必要があります。例えば、ギャップセンサで検知される相対振動変位(静止座標系)とロータに貼付したひずみゲージで検知される応力(回転座標系)を比較すると、応力の振動数は相対振動変位よりロータ回転数分だけ低い振動数となります。例えば,相対振動変位のロータ回転数成分(1X)とその2倍の振動数の成分(2X)は、応力ではゼロHzの静的な応力成分とロータ回転数成分(1X)として現れます。相対振動変位でロータ回転数成分(1X)として現れる不釣合い振動成分は応力では静的な成分として現れるため、不釣合い振動成分によって疲労は起こらないといえます。

定量的な予測が困難な場合は回転機械の振動を計測することによって、トラブルの未然防止や原因究明に役立てることができます。

2.計測項目と計測機器

当社では、上記の理論的な背景に基づいて各種振動現象を把握するための豊富な計測機器類や計測のノウハウ、実績を保有しており、振動現象の原因究明や対策立案に役立てています。

回転機械の振動計測における計測項目と計測機器の例を以下に示します。

動的データ

- 回転パルス:近接センサ、光電式センサ、エンコーダなど

- 相対振動変位:ギャップサンサ、レーザー変位計

- 絶対振動加速度:圧電型加速度センサ+チャージアンプ

- 絶対振動速度:動電型速度センサ

- 力:ロードセル、インパルスハンマ(インパクトハンマ)

- ひずみ:ひずみゲージ+テレメータ or スリップリング、光ファイバ

- 圧力:ひずみ型圧力センサ+動ひずみアンプ、圧電型圧力センサ+チャージアンプなど

静的データ(プロセスデータとして)

- 温度:熱電対、測温抵抗体、放射温度計など

- 圧力:ひずみ型圧力センサ+静歪計、差圧計、絶対圧力計、大気圧計など

- 流量:ベンチュリ型流量計、オリフィス型流量計、熱線式流量計など

(1)回転パルス

「回転パルス」は、回転機械の振動計測において最も重要な計測項目です。1回転1パルスの信号は、回転数の把握だけでなく振動データの位相基準として使用されます。また、1回転あたり複数のパルス信号を軸の両端で計測すれば、軸の動的なねじり角を求めることができるため、ねじり振動を評価することができます。パルス信号は波形が鈍らないように十分高速でサンプリングする必要があります。

(2)相対振動変位

「相対振動変位」は、ロータが軸受台に対してどのような振動挙動をしているかを示すもので、重要度の高い回転機械では1つの軸受につき直交する2方向の相対振動変位が常時監視されます。常時監視される振動計の指示値は多くの場合フィルタリングされたものですので、振動診断目的の場合はフィルタリングされていない時刻歴波形を分析する必要があります。また、実際の振動成分ではないランナウト成分を除去してデータを評価する必要があります。

(3)絶対振動加速度

「絶対振動加速度」は、軸受台またはケーシングがどのような振動挙動をしているかを示すもので、対象の回転機械の振動に加えて他の機械に起因する振動も含まれる場合があるため、振動対策を検討する際は重要なデータとなります。 また、静止時の固有振動数を確認するために行う衝撃加振試験(ハンマリング試験、タッピング試験)では、多くの場合振動応答の検出に加速度センサが用いられます。

(4)絶対振動速度

「絶対振動速度」は、絶対振動加速度と同じく軸受台またはケーシングがどのような振動挙動をしているかを示すものです。絶対振動速度を常時監視する回転機械も多くあります。動電型振動速度計は低い周波数では加速度センサと比べてデータの信頼性が高いことやセンサ自体に電源が不要という利点があります。

(5)力

「力」は、絶対振動加速度の項目で挙げた衝撃加振試験の加振力として計測するのが主な用途です。衝撃加振試験では振動応答を加振力で正規化して周波数応答関数を求めますので、加振力の計測が不可欠です。この他に、軸受部にロードセルを予め設置して運転時の変動荷重を計測することもあります。

(6)ひずみ

「ひずみ」は、運転時における翼そのものや翼根部の動的な応力、あるいは軸の動的な引張-圧縮応力やせん断応力を把握するために計測されます。引張-圧縮応力からは軸の曲げ振動を、軸のせん断応力からは軸のねじり振動をそれぞれ評価することができます。また、ケーシングなどの静的なひずみを計測する場合もあります。

(7)圧力

「圧力」は、流体機械において旋回失速のセル数と旋回速度や、翼への直接の加振力となる動的圧力を把握するために計測されます。ケーシングから長い管で導き出して圧力を計測すると、管共鳴周波数以上の変動圧力成分を正しく評価できませんので、高い周波数に着目する場合、圧力センサはケーシングに設置する必要があります。

3.計測事例

計測事例として、オイルホイップとねじり振動に関するものを以下に示します。

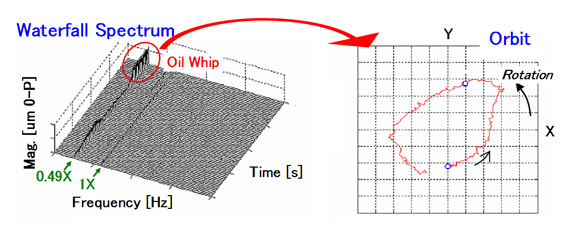

(1)オイルホイップ(注1)

図6は、滑り軸受で支持された横型の回転機械で発生したオイルホイップの事例です。左の図は周波数分析結果をウォーターフォール表示したもので、丸で囲んだ部分がオイルホイップ発生時に出現する回転数の約1/2の卓越周波数成分です。右の図はオイルホイップ発生時の軸芯の振れ回り軌跡(オービット)を示したもので、図中の青丸が回転パルスのタイミングを示しており、軸芯が軸の回転周期の約2倍の周期で前向きに(軸の回転方向に)振れ回っていることが分かります。これらはオイルホイップ発生時に現れる典型的な特徴です。この事例では、アライメント調整によって軸受荷重を適正にすることでオイルホイップの発生を抑えることができました。

図6 オイルホイップ発生時のスペクトルと軸芯の振れ回り軌跡の例

(注1)

オイルホイップとは、すべり軸受を使った軸系に発生する自励振動で、ロータの回転数が最低次の曲げの固有振動数の2倍くらいのところで発生する場合が多いですが、軸受荷重の低下によって定格回転時にも発生することもあります。

オイルホイップ発生時にはロータが最低次の曲げの固有振動数で前向きに振れ回り、オイルホイップが発生する回転数と消滅する回転数の間にヒステリシスがあるという特徴があります。

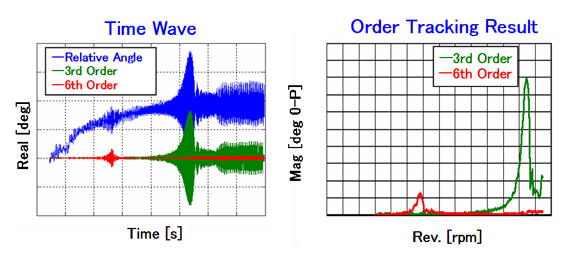

(2)ねじり振動

図7は、レシプロエンジンのクランク軸について、定格回転数までの回転数上昇時において、軸両端の回転パルスからねじり振動を求めた事例です。左の図は軸両端の相対変動角の時刻歴波形を示したもので、青色が元の波形、緑色が3次成分の波形、赤色が6次成分の波形です。右の図はオーダートラッキング分析した結果を示したもので、横軸が回転数、縦軸が振幅を示しています。これらから、定格回転数以下に存在する3次成分と6次成分との共振回転数と、共振回転数における相対変動角の振幅を把握することができます。この事例では、実測された軸両端の最大相対変動角からクランク軸に発生する最大応力を解析モデルで求めた結果、許容値の1/2以下の値であることが確認されました。

図7 クランク軸のねじり振動の例

4.おわりに

当社は、蒸気タービン、ガスタービン、ポンプ、圧縮機、ファン/ブロワ、ディーゼルエンジン、ガスエンジンなどの川崎重工グループの多種多様な回転機械について、実機の振動計測による製品の信頼性評価の実績があり、これらの豊富な経験で得た計測に関するノウハウに加えて、回転機械の振動のデータ分析技術を有しています。また、キャンベル線図や危険速度マップなどの回転機械の振動特性を解析するためのロータダイナミクスソフトウェア環境も保有しています。

※本資料は、2015年6月に名古屋大学大学院多元数理科学研究科連携大学院の講義資料として使用されました。