|

1. はじめに

作用荷重を考慮して設計したのに製品が壊れた…そんな経験はありませんか?もしかしたらそれは残留応力が原因かもしれません。ここでは、可搬型X線装置を用いた非破壊による残留応力測定事例についてご紹介いたします。

また、装置の応用的な使い方として、材料の硬さを非破壊で評価した事例についてもご紹介いたします。

2. 残留応力が機械部品に及ぼす影響

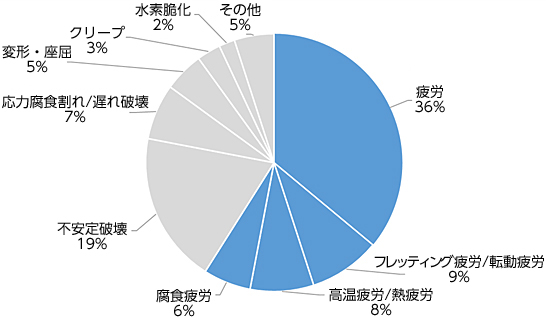

機械構造物は稼働中様々な環境下で荷重を受けます。過大な荷重は破損に直結しますが、荷重が小さい場合でも、繰り返し荷重が作用することでき裂が発生・進展し、破損に至る場合があります。これを疲労破壊と呼び、機械部品の破損の約6割を占めると言われています(図1)。

|

|

|

図1 機械部品の破損事例の要因別分類1)

|

疲労強度設計では、部材構造や形状寸法を変更して、繰り返し荷重により発生する応力(応力振幅と平均応力)を低く抑えたり、使用する材料の加工や熱処理などを変更して、疲労許容応力を上げる、といった検討を行います。

ここで見落としがちなのが、残留応力です。機械部品の加工、溶接による接合、熱処理や表面処理による硬化などを行うと、入熱や塑性変形などによりひずみが生じ、残留応力が発生します。

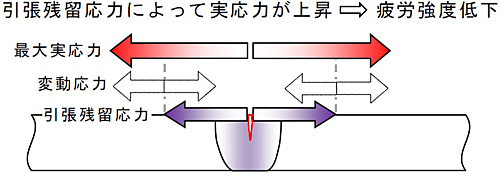

残留応力は疲労破壊に対しては平均応力の一部となるため、残留応力により疲労破壊が発生しやすくなる場合が有ります。例えば図2のように溶接の溶融部では引張の残留応力が残るため、疲労破壊が発生し易くなります。その他、脆化割れや応力腐食割れ、加工後の変形などの不具合の要因にもなり得ます。

残留応力は疲労破壊に対しては平均応力の一部となるため、残留応力により疲労破壊が発生しやすくなる場合が有ります。例えば図2のように溶接の溶融部では引張の残留応力が残るため、疲労破壊が発生し易くなります。その他、脆化割れや応力腐食割れ、加工後の変形などの不具合の要因にもなり得ます。

|

|

|

図2 引張残留応力による疲労強度低下

|

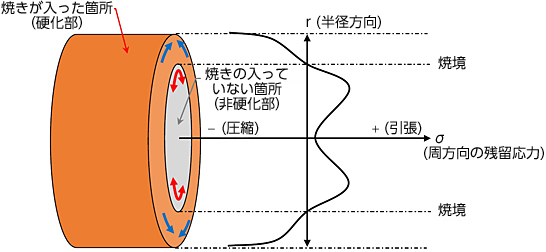

反対に、表面に圧縮の残留応力が存在すれば、疲労破壊が発生しにくくなることがあります。そのため、意図的に圧縮の残留応力を付与することで疲労強度を上げることも可能です。例えば図3のように表面焼入れは表面に圧縮応力を付与する方法の1つです。ただし、焼きが入っている箇所と入っていない箇所の境界(焼境)近傍では引張残留応力が発生することもあるので、注意が必要です。

|

|

|

図3 円筒部品の表面焼入れによる残留応力発生分布概要図(一例)

|

このように、強度が必要な箇所に引張残留応力が発生していないか、狙いの圧縮残留応力を付与できているかを確認することは、予期せぬ破損を生じさせないためにも非常に有用です。

3. 可搬型X線装置による非破壊残留応力測定

この残留応力を測定する方法は、大別して2通りがあります。

- ①「破壊法」

- 測定箇所を切り出す(破壊する)ことでひずみを解放し、解放されたひずみ量を測定します。

- 切断の時間が必要で、対象を破壊してしまいますが、材質・形状の制限が少ないです。

- ②「非破壊法」

- X線などを利用して結晶体の格子間距離を測り、ひずみ量を算出します。

- 測定可能な材質が一般の金属材料などに限られますが、短時間・非破壊で計測できます。

|

|

|

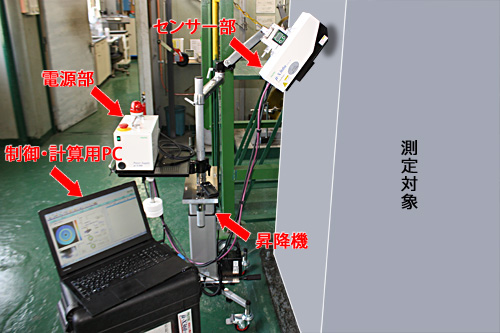

図4 可搬型X線装置による残留応力測定の様子

|

本可搬型装置は据置型装置と比べ、大きさ・測定時間がそれぞれ1/10以下のため、小型部品だけではなく、移動困難な大型部品や構造物の残留応力を非破壊で現地測定できるというメリットがあります(図4)。なお、据置型装置は、試料サイズが約□100mm以下と制限がありますが、高度な結晶構造解析などの幅広い分析手法が適用可能です。

残留応力測定方法や可搬型X線装置の仕様などはリンク先の技術レポート及び前回のWebマガジンをご参照ください。

4. 残留応力測定事例

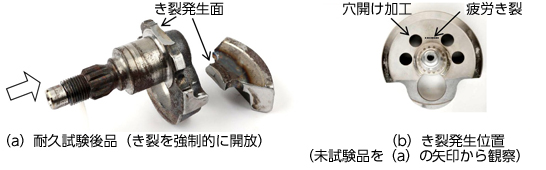

- キーワード:クランクシャフト、疲労破壊、焼入れ

- 【対象】

- クランクシャフト

- 【経緯】

- 軽量化のため穴開け加工した試作品の耐久試験を行ったところ、き裂が発生しました(図5)。き裂発生の対策を行うため、き裂の発生原因を調査していました。

|

|

|

図5 測定対象のクランクシャフト

|

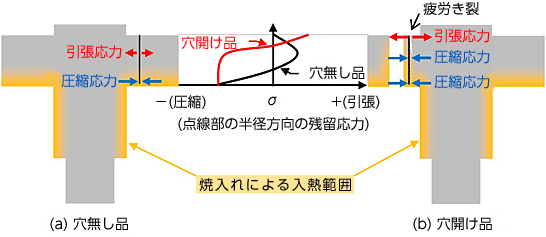

き裂の破面を観察した結果、応力が繰り返し作用した「疲労破壊」によるものであることが推測されました。しかしながら、応力解析結果によると、穴開け加工による応力増大を考慮しても、き裂発生箇所の繰り返し応力範囲は材料の疲労限度を超えるほど大きくありませんでした。そのため、疲労破壊が発生した要因として、き裂起点の周辺に部分的に施工された熱処理(焼入れ)の影響を疑い、未試験品の穴開け加工品と穴無し品について残留応力測定を実施しました。

- 【測定結果】

-

測定の結果、穴無し品に比べ、穴開け加工したクランクシャフトの引張残留応力が大きいことが分かりました(図6)。これは、穴を開けたことで焼入れ時の入熱に変化が生じ、焼境の位置が移動したためと推測されます。

この対策として形状や熱入れ方法を変えた試作品を作製・比較評価し、引張残留応力が当該部で発生しない加工条件を確認し、耐久試験を合格することができたため、量産品を納品することができました。

|

|

|

図6 疲労き裂発生の概要図

|

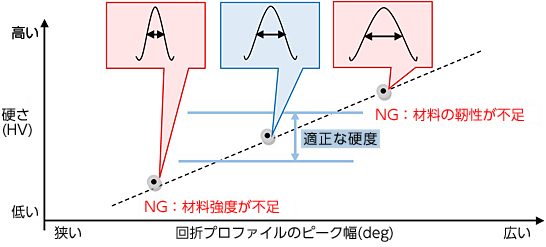

5. 非破壊による硬さの評価事例

- キーワード:歯車、研削焼け、硬さ推定

- 【対象】

- 大型歯車

- 【経緯】

- 鉄鋼製の大型歯車の設計変更に伴い、新たな加工条件の設定が必要となりました。

製造効率を重視して歯面の研削速度を上げると、研削の際の入熱により歯車が焼けて局所的に焼入れ組織となって狙いの硬度より硬くなったり、材料が鈍されて軟らかくなったりする「研削焼け」の恐れがありました。研削焼けは歯車の様々な損傷の引き金になるので、研削焼けが発生せず、なおかつ製造効率の良い条件の検討を行いました。 - そこで、可搬型X線装置の応用的な使い方として、研削焼けの評価に適用しました。

この評価方法には以下のようなメリットがあります。

- 【測定結果】

- 回折プロファイルのピーク幅と硬さの関係式を作成し(図7)、様々な加工条件で研削した大型歯車に対して、可搬式X線装置により残留応力値と硬さの変化を検証することで、研削焼けの発生しない最適な加工条件を選定することができました。

|

|

|

図7 鉄鋼材料での硬さと回折プロファイルの関係

|

※ X線を結晶体に照射した際、散乱したX線がお互いに干渉して強め合う現象

6. おわりに

ここでご紹介した事例以外にも、溶接構造物や鋳物などの機械部品や建築部材など、多数の測定実績があります。お困りごとがございましたら、お気軽にご相談ください。

- 出典

- 1)Hayashi M. and Shobu T., Residual Stress, Scholar's Press, 2021, p.6

(2022/8)

| ソリューション事業部 メカコンポーネントソリューション部 第二課 上田 亮太 |

|