1.はじめに

溶接構造物では、溶接の熱により変形が発生します。変形が大きいと、組立時に位置が合わず組立できない、他の部品に干渉する、といった問題が発生するため、変形の予測や変形を抑制する施工法の検討という要求が、製造現場から上がってきます。

以下では、溶接変形を数値解析で予測する方法について紹介いたします。

2.直線継手の溶接変形解析

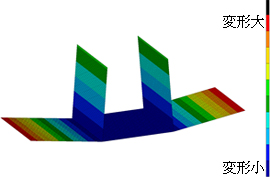

図1のような直線隅肉溶接継手では、溶接部に入るひずみが経験式1)により求められ、その値を用いて溶接変形解析が可能です。図2がその結果です。このようにして数値計算を行った結果は、実構造物で計測した結果と比較して十分な精度を有することが確認されています。

1)日本造船研究協会,

「第237研究部会 高度工作精度管理技術に関する研究 平成11年度報告書(総合報告書)」, 平成12年3月

図1 直線隅肉溶接継手の解析モデル

|

図2 溶接変形解析結果

|

3.円形溶接継手の溶接変形解析と実測結果

経験式のない溶接継手を持つ構造物は、溶接継手に着目した試験体で溶接変形量を計測し、その変形量に適合するひずみの値を用いて変形解析を行うことで精度の高い予測が可能です。

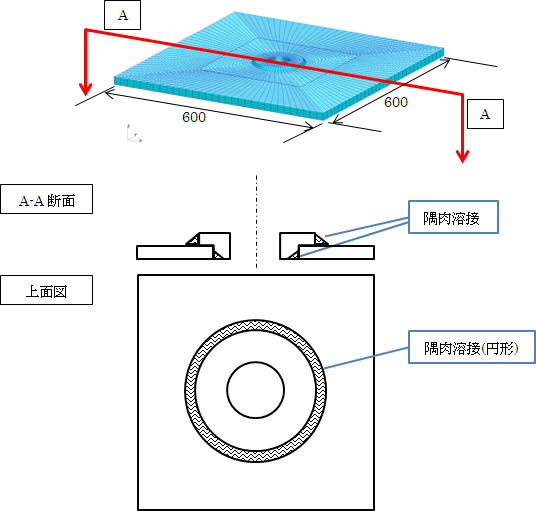

図3に示す円形継手を対象とする溶接変形解析と、精度確認のため試験体による3D変形計測を実施しました。溶接変形解析には、直線隅肉溶接継手の経験式で得られる値をそのまま適用しました。

図3 円形溶接継手解析モデル

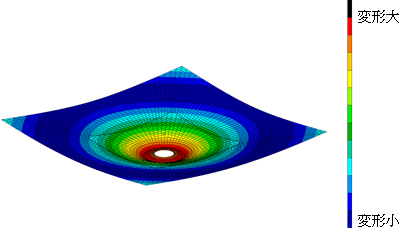

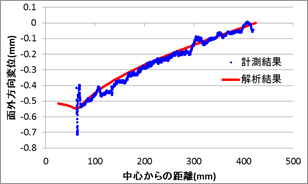

変形解析の結果を図4に、3D溶接変形計測の様子を図5に、計測結果と解析結果との比較を図6に示します。結果は、面外方向の変形についてほぼ一致しました。

図4 溶接変形解析結果

図5 試験体の3D変形計測の様子

|

図6 3D計測結果と解析結果との比較

|

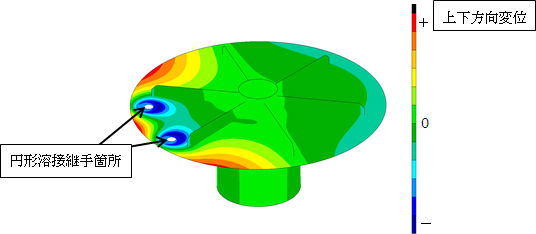

このことにより、図3と同条件の円形溶接継手で、面外変形が問題となるような構造物であれば、直線継手の経験式によって溶接変形を解析で求められることが分かりました。図7にその例を示します。このように、試験体による変形量に適合したひずみが求められれば、実機による大掛かりな計測に比べて、低コストで構造物の溶接変形量を評価することができます。

図7 円形溶接継手のある溶接変形解析結果の例

また同様に、他の形状の継手の場合も、溶接継手のみを取り出した試験により、変形量が同じになるようなひずみを決定し、同種継手がある構造物の溶接変形を予測することができます。

4.おわりに

今回は、溶接変形の数値解析の概要と、円形溶接継手のある構造物の変形を予測するために、変形解析と試験体による計測と比較した結果を紹介しました。

川重テクノロジーでは、溶接変形解析とともに、溶接変形の3D計測および溶接部周辺のひずみ計測によるトータルソリューションで、製品の寸法精度の評価、溶接変形が小さくなる工法の検討やそのための期間短縮、コスト削減への支援が可能です。

溶接変形を予測したい、溶接変形を抑えるための検討をしたい、という問題がありましたら、お気軽にご相談ください。

(2017/7)

設計ソリューション部 構造解析二課

村山 知章 |

|