|

機械構造物の多くの製品に使用されるボルトは、安全性や信頼性を確保するための重要な部品です。ボルトの締め付けには、構造物の種類や対象、要求される軸力の精度、作業性などを考慮してさまざまな方法があります。なかでも、トルク法は回転力(トルク)を用い、指定のトルク値で締め付ける方法で、作業性の良さから最も広く使用されている基本的な締め付け方法です。しかし、トルク法による軸力のばらつきは避けられないため、振動や衝撃、温度変化、繰返しの動作に耐える必要があるような重要なボルトにおいては、軸力のばらつきを確認する必要があります。当社では直接的に軸力を計測する方法を推奨しています。本稿では、ボルトの軸力計測の方法や事例紹介のほか、新たに導入した超音波軸力計を用いた軸力計測の事例を紹介いたします。

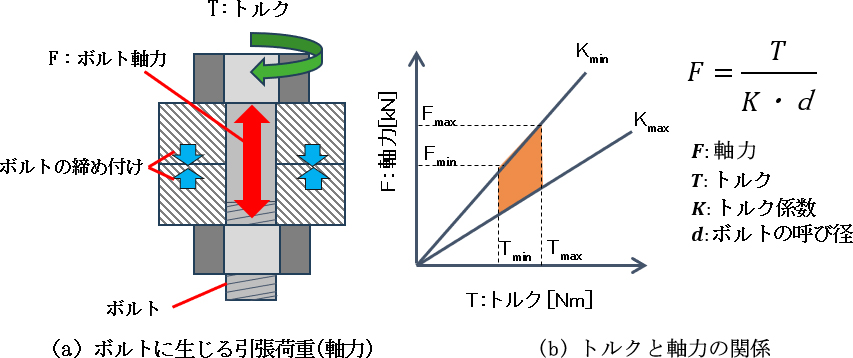

(1) トルクと軸力の関係

図1(a)に示すようにボルトを締め付けると、ボルト本体には引張力が生じます。これがボルトの軸力です。図1(b)に示すようにトルクと軸力には線形関係があり、トルク法ではこの関係を用いてボルトの締め付けを管理しています。

図1 ボルトのトルクと軸力の関係

|

(2) トルク係数の影響

トルク係数はトルクを軸力に変換するときの効率を示し、主に摩擦の影響を受けます。この係数は、理想的な条件では0.2程度になりますが、以下では、これらの係数が変動し、軸力も2~3割程度ばらつきが生じることがあります。

- ねじとナットの材質が異なる場合

- 表面接触が変化する場合(締め付け回数)

- 潤滑油の有無や種類が異なる場合

- 締め付け速度が異なる場合

そのため、このような摩擦状態や潤滑、締め付け速度などを適正に管理することで、軸力のばらつきを抑えることができます。実際の計測では、締め付けトルクとボルトの軸力の関係を明らかにし、ばらつきの範囲を把握します。そして必要があれば、ばらつきの原因を取り除く方法を検討します。軸力の計測には、主にひずみゲージと超音波による計測があります。

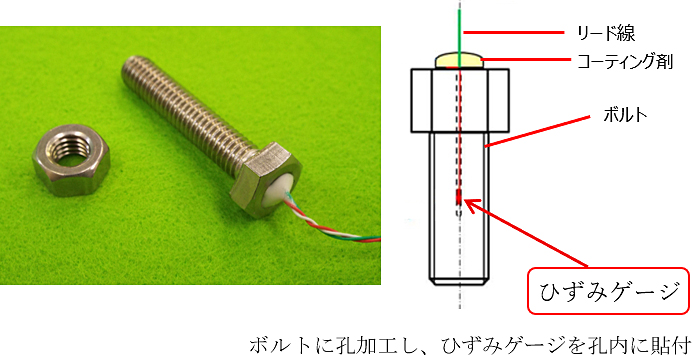

(1) ひずみゲージ施工

図2にボルトを加工したあとにひずみゲージを施工した状況を示します。ひずみゲージのリード線は、ボルトの外に取り出し計測機器に接続します。ボルトに付与される引張力とひずみの関係性を取得するため、あらかじめ校正をします。なお、校正では既知の荷重を付与するため、計測したひずみから正確な荷重を検知できます。

図2 ひずみゲージの施工状況

|

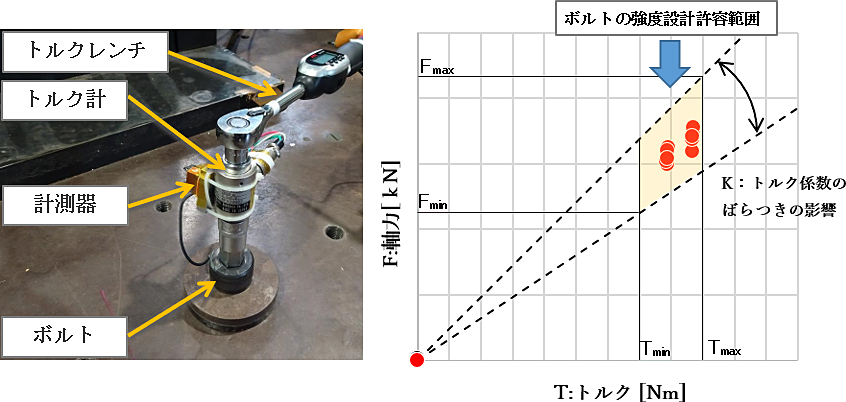

(2) 計測事例

図3にひずみゲージによる軸力計測の状況を示します。右の線図は、トルクレンチを用いて、規定トルクで複数回締め付けたときのトルク計の出力と軸力の結果を示しています。軸力にばらつきが見られましたが、ボルトの強度設計の許容値内であることを確認できました。

図3 ひずみゲージによる軸力計測の状況

|

(3) 適用ボルト

サイズ:M3~M30は実績があります。

全長 :15㎜以上

超音波軸力計による軸力計測は、「ひずみゲージによる軸力計測よりも短納期で安価にボルトの軸力を把握したい」とのお客様からのご要望があり、導入しました。ただし、この計測はボルトの形状に制限があるため、現在、使用条件や用途の整理を進めています。

(1) 計測方法

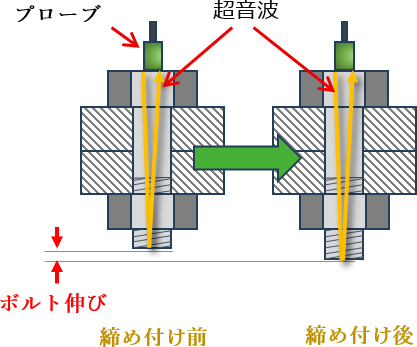

図4に示すように、プローブ(センサー)から発信した超音波が、ボルトの底面で反射し再度プローブに戻るまでの時間(伝播時間)を測定し、締め付け前後のボルトの伸びから軸力を算出するものです。ひずみゲージによる方法と同様に荷重校正を行うことで、軸力の計測精度を高めることができます。

図4 超音波軸力計の測定原理

|

(2) 計測事例

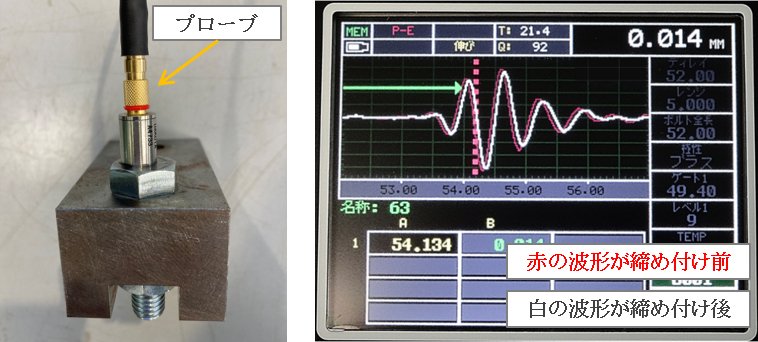

図5に軸力の計測状況を示します。計測画面中の波形のずれは、締め付け前後の伝播時間の差を示しており、画面右上の数字(0.014㎜)は、ボルトの伸びを示しています。この伸びから、ボルトの軸力を計算できます。

図5 超音波軸力計での軸力計測状況

|

(3) ボルトの端面加工、適用ボルト

ボルト端面に刻印などの凸凹がある場合は、プローブが端面に密着しないため測定できません。両端面に機械加工を施す必要があります。推奨する機械加工は、両端面の表面粗さをRa 0.80(μm)、平行度公差を0.02(㎜)としています。また、適用ボルトはM5以上です。

例えば、エンジンマウントボルトは、高い振動や衝撃に耐える必要があります。このような安全性や信頼性の確保が求められる重要なボルトの締め付けでは、実機の状況に応じて締め付けトルクとボルト軸力を計測することにより、締め付けトルクを適正な範囲に管理する方法が得られます。

当社では今回ご紹介したひずみゲージによる軸力計測を行っており、これまでさまざまなボルトでの実績があります。また、新たに導入しました超音波軸力計による軸力計測も可能です。実機のボルトの(取り付け)状況に応じて、計測内容や方法のご提案も可能ですので、お気軽にお問合せください。

| 製品評価ソリューション部 強度技術課 登 遥規 |

|