|

当社では、船舶、鉄道車両、モーターサイクル、発電設備など、様々な製品の振動計測を行い、振動特性の把握・評価から問題解決や改善策の提案などのソリューションを提供しています。

例えば、鉄道車両や自動車などに取り付けられている電子機器が、走行時の振動により誤動作したり、壊れたりすることがないよう、事前に、その機械がどのように振動しているかを把握することが重要となります。揺れやすい周波数(固有振動数)や、どれくらい揺れが続くか(減衰比)、どのような形で振動しているか(振動モード)といった振動特性の把握・評価を行うために振動計測を実施しています。

最近では、製品に直接触れることなくレーザー光を用いて、複数計測点の振動特性を把握できる「スキャニングレーザードップラー振動計」を使用することが増えてきました。スキャニングレーザードップラー振動計は、製品の形状や設置環境に合わせた幅広い振動計測が可能です。

今回、最新機能を搭載したスキャニングレーザードップラー振動計を導入しました。この振動計について、概要を含めて3つの事例をご紹介します。

振動データを取得する一般的な方法として、計測対象物に加速度センサを取り付けて計測する方法があります。ただし、この方法にはいくつか問題があります。例えば、小さくて軽量な対象物の場合、センサの質量の影響を受けやすく、本来の振動の現象が変わってしまうことがあります。さらに、センサを取り付けたい場所が高温であったり、可動部であったりすると、簡単に取り付けることができません。そのような場面では、非接触で計測が可能なレーザードップラー振動計を用います。

この装置の計測原理について概要を説明します。

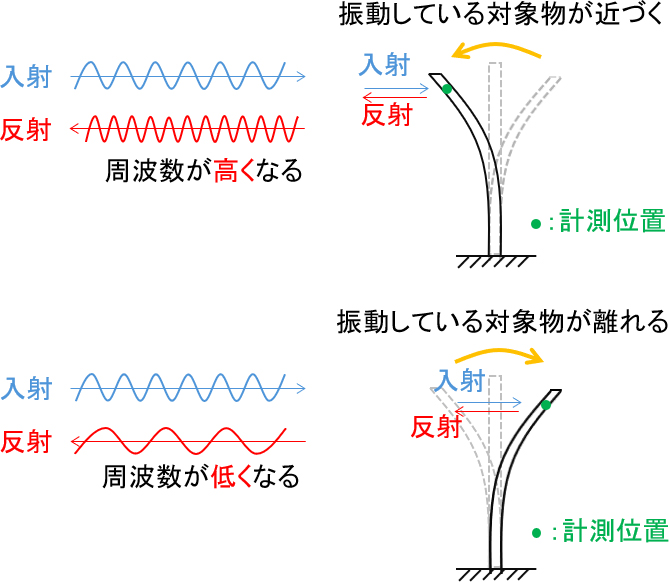

振動している物体にレーザー光を当て、その反射光を計測します。図1に示すとおり、ドップラー効果により(振動)速度に対する周波数シフト(ドップラーシフト)を利用して、振動速度を計測します。このドップラー効果は、例えば救急車が近づいてくるときにサイレンの音が高く聞こえ、遠ざかると低く聞こえる、というような現象をさします。これは、音の周波数(音の高さ)が、動いている物の速さによって変わるために起こります。

レーザードップラー振動計も同じように、反射光の周波数の変化を使って、物がどれくらいの速さで振動しているかを計測しています。

図1 計測原理

|

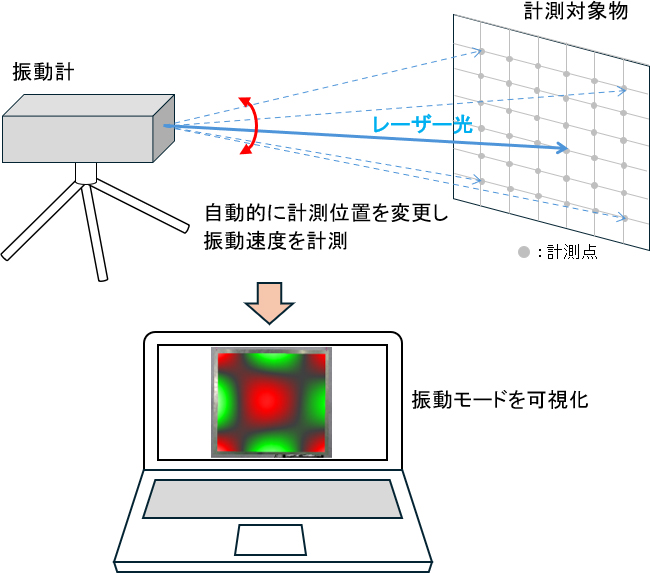

スキャニングレーザードップラー振動計では、図2に示すように、内蔵カメラが撮影する範囲で計測対象物の表面をレーザー光がすばやくスキャンします。これによって、複数の計測点の振動速度データを短時間で計測することができます。

このようにして計測したデータを使うと、対象物の振動モードを、可視化することができます。例えば、「この部分が大きく揺れている」、「ここはほとんど動いていない」といったことが、画像で把握できます。

図2 振動計測イメージ

|

今回、当社が導入した振動計「PSV QTec®(Polytec社製)」(図3参照)には、これまでのレーザードップラー振動計にはなかったメリットが3点あります。

まず1つめは、従来のレーザードップラー振動計の光源はヘリウムネオンでしたが、今回導入した装置は、光学感度の高い赤外線を使用し、さらに分析処理能力が向上したため、測定精度が大きく向上しました。ヘリウムネオンの場合、測定対象の表面状態によってはノイズが発生し、再計測に時間がかかることがあり、さらに反射テープや塗料を使用して反射を促す必要がありました。この装置では、光学感度の高い赤外線を使用することで反射塗料などを使用せずとも精度の高い測定が可能となっており、そのため、再計測の回数が減り、全体の計測作業時間も短くなっています。

2つめは、これまで計測が困難だった、凹凸による部分ごとの表面反射状態が異なる製品、例えば、電子部品(CPUやメモリ、コネクタ)などが取り付けられた基板の振動も簡単に計測できるようになりました。

3つめは、装置がコンパクトで軽く、持ち運びしやすいことで、現場などでの振動計測が容易になり、以下のような様々な対象に適用できます。

- 鉄道車両、自動車、船舶、航空機などの構造体の振動

- 発電設備のエンクロージャーの振動

- コンクリート製の構造物の振動

このように、今回導入した最新機能を備えたスキャニングレーザードップラー振動計は、より正確で効率的な振動測定を可能にし、様々な現場で対象物を限定しない活用が期待されています。

当社が導入したスキャニングレーザードップラー振動計の装置外観を図3に示します。この装置は、スキャニングヘッド、フロントエンド、ラップトップPCの3つで構成されます。表1に主な仕様を示します。

図3 スキャニングレーザードップラー振動計

|

|

1) リンク先:QTec Polytec スキャニング振動計 - Polytec (7月7日 閲覧) |

- スキャニングヘッド

外形寸法 [W×L×H]、質量 187 × 391 × 177 mm、9.6 ㎏ レーザーの種類 波長1550 nm(不可視); レーザー出力 <10 mW 測定距離 125 mm ~ 100 m スキャン角度 [h×v]、分解能 50° × 40°、分解能16bit 測定物のサイズ範囲 数 mm2 ~ 最大 数 m2 内蔵カメラ 30倍光学ズーム 最大視野角 [h×v] 64°× 38° レーザースポット径 148 μm(焦点距離500 mm時) 測定温度範囲 0 °C ~ 40 °C - フロントエンド

外形寸法 [W×D×H]、質量 485 × 380 × 150 mm、10㎏ 測定周波数範囲 0 Hz ~ 50 kHz 測定速度レンジ 25 mm/s ~ 5000 mm/s 測定温度範囲 0 °C ~ 40 °C

本装置にて実施した振動計測技術の事例を3つご紹介します。

4.1. <事例1>サーキュレータファンの振動特性計測事例

送風機(ファン)や圧縮機などの回転機械では、回転数×羽根枚数に応じた特定の周波数の振動、回転軸の不釣り合いによる振動、モータの電磁力による振動などが発生します。

これらの振動の周波数と、ファンの固有振動数が一致してしまうと、共振現象による過大な振動が発生し、ファンが破損してしまうことがあります。

このようなトラブルを防ぐためには、ファンの振動特性(固有振動数や振動モード)を把握しておくことが重要です。また、設計の段階では、シミュレーション(FEM解析等)と実際のデータを比べて、解析モデルの検証にも使われます。

事例1では、サーキュレータファンを使った振動計測をご紹介します。

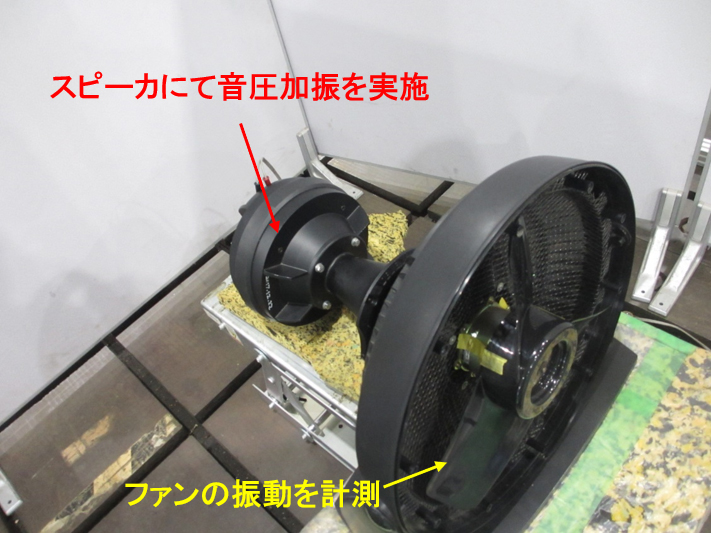

図4に示すように、ファンの背面側にスピーカーを置いて音を出し、その音の圧力でファンを加振しました。次に、スキャニングレーザードップラー振動計を用いて、ファンの振動を計測しました。

図4 スピーカーでの加振状況

|

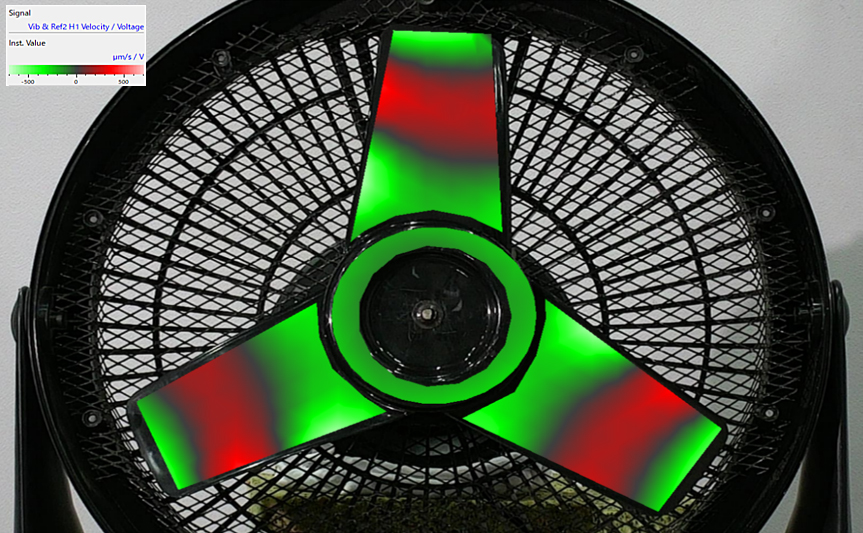

図5には、ファンの振動モードの計測結果を示します。

図の中で、赤色と緑色の部分は、特に大きく振動している箇所です。

- 赤色は「プラス方向」に振動している部分

- 緑色は「マイナス方向」に振動している部分

この2つは、ちょうど反対のタイミングで揺れている(=位相が逆)ということを意味します。一方、黒い部分は、ほとんど振動していない箇所で、「節」と呼ばれます。このときのファンの固有振動数は936 Hzでした。そのため、このファンには、この周波数に近い振動が加わらないようにする必要があります。

図5 ファンの振動モード計測結果

|

4.2. <事例2>基板の振動特性計測事例

自動車や鉄道車両、航空機などの産業機器には、多くの電子機器が使われており、その中には集積回路(IC)やトランジスタなどの電子部品が取り付けられた基板が含まれています。

これらの産業機器の稼働時に発生する振動が基板や電子部品と共振し、その影響で電子機器の誤動作、部品の脱落や破損などが発生することがないよう、事前に、基板の振動特性を把握しておくことが重要となります。

今回、サンプル基板を使って実際に振動を計測しましたのでご紹介します。

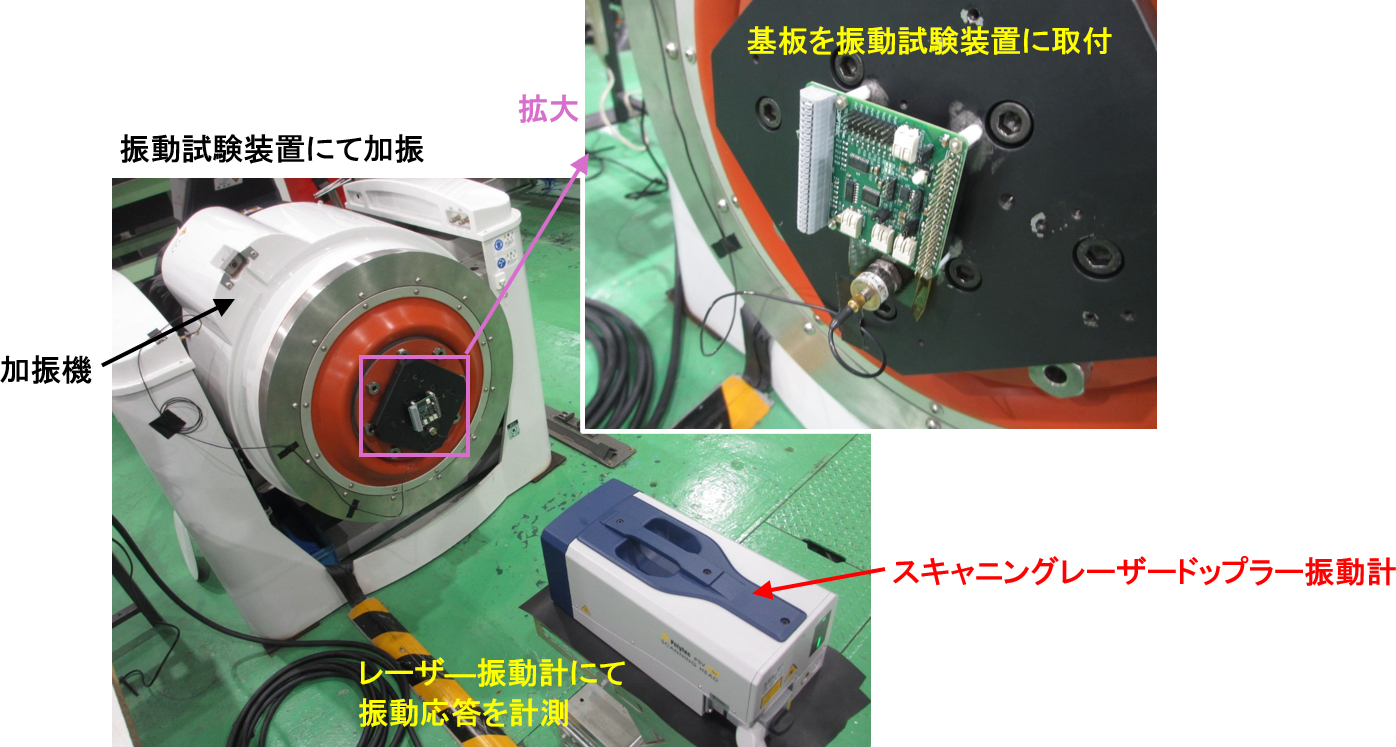

図6にあるように、基板を振動試験装置に取り付けて加振し、そのときの振動をスキャニングレーザードップラー振動計で計測しました。

図6 基板の振動試験状況

|

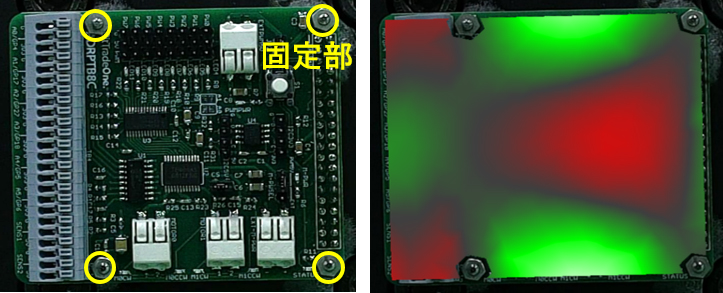

計測の結果、2,500Hzまでの範囲で、いくつかの固有振動数が確認されました。

その中でも、2.496Hzのときに見られた振動モードを、図7に示します。この図では、基板のどの部分がどのように揺れているかが色で表されています。振動が大きい箇所や、ほとんど振動していない箇所が一目でわかります。

その結果、実装された製品から発生する振動との共振による破損や動作不良を未然に回避することが可能です。

図7 基板の振動モード計測結果(左:計測対象基板、右:振動モード)

|

当社では、図8に示します加振機(単軸動電式振動試験装置「VS-300H-3」2))を所有しています。この試験装置を使うことで、最大で10kHzという非常に高い周波数まで振動を加えることができます。

高い周波数での振動試験を行うと、基板に取り付けられた小さな電子部品といった、ごく一部だけが振動するという、局所的な振動も把握できるようになります。

図8 単軸動電式振動試験装置「VS-300H-3」

|

|

2) リンク先:振動・衝撃試験と評価 |

4.3. <事例3>平板の音響放射率の計測

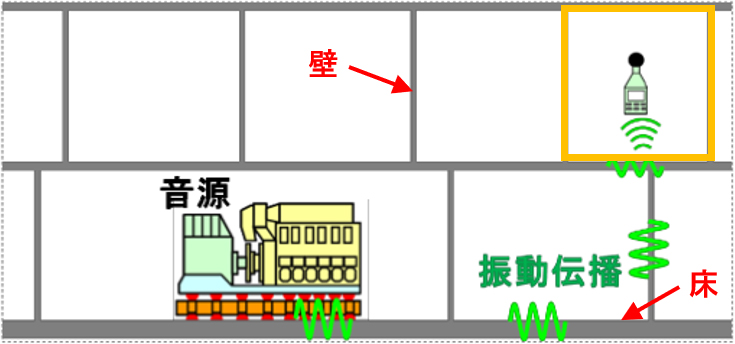

工場などにある発電機やポンプなどの機械が稼働すると、その振動が周辺の床や壁に伝わることがあります。ある特定の場所の床や壁が振動し、それが音(振動伝播音)として聞こえるようになり、騒音の原因になることがあります(図9参照)。

図9 振動伝播音のイメージ図

|

このような場合、まずは音源の振動を小さくする、機械の下に防振ゴムを設置して振動を伝わりにくくするなどの対策方法があります。しかし、機械の構造や設置場所の都合で、そうした対策ができないこともあります。

そのようなときは、音が伝わってきた場所の床や壁などで対策する必要があります。この対策を考えるには、床や壁の振動特性と、そこからどれくらい音が出やすいかを把握することが重要です。

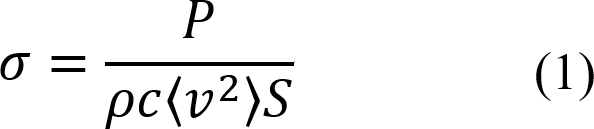

特に重要な点は、音響放射率σの値です。音響放射率とは、振動がどれくらい音に変わりやすいかを表すもので、式(1)で示されます。

ρ:空気密度,c:音速,

:振動速度の二乗平均値,S:振動面の面積,P:音響パワー :振動速度の二乗平均値,S:振動面の面積,P:音響パワー |

この音響放射率を把握する方法について、今回は平板を使った計測方法をご紹介します。

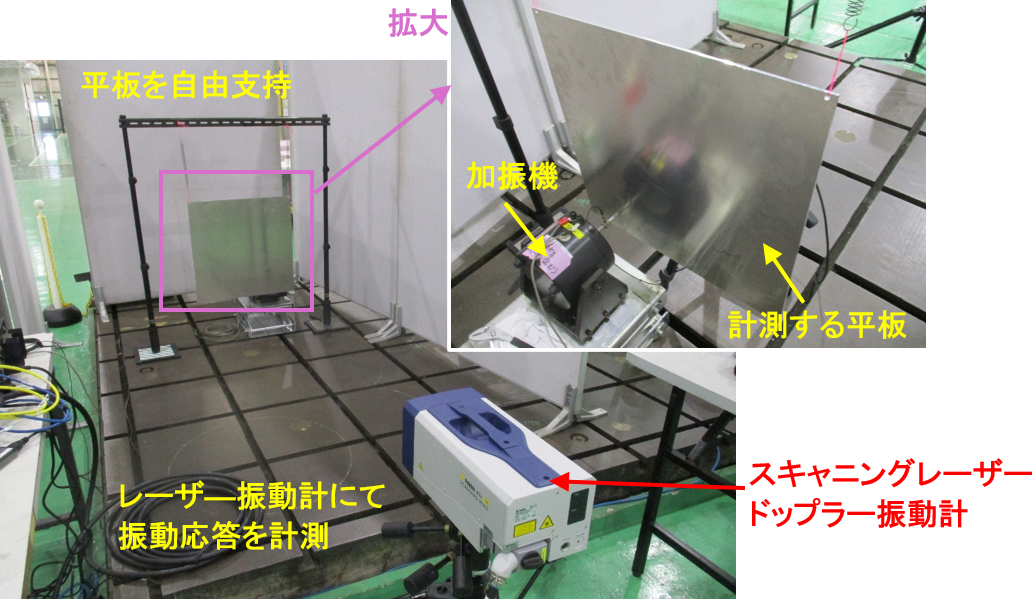

図10に示すように、平板(500mm × 500mm)を、どこにも固定せずに自由支持(コイルバネで柔らかく吊る)した状態で計測を行いました。

この板に加振器を使って振動を加え、そのときの板の振動をスキャニングレーザードップラー振動計で計測しました。この振動計測では、高次数の振動モードを把握するために、多数の計測点で振動を計測する必要があります。今回の計測では、縦37点 × 横37点=合計1369点という非常に多くの計測点で振動を計測しております。

図10 平板の振動計測状況

|

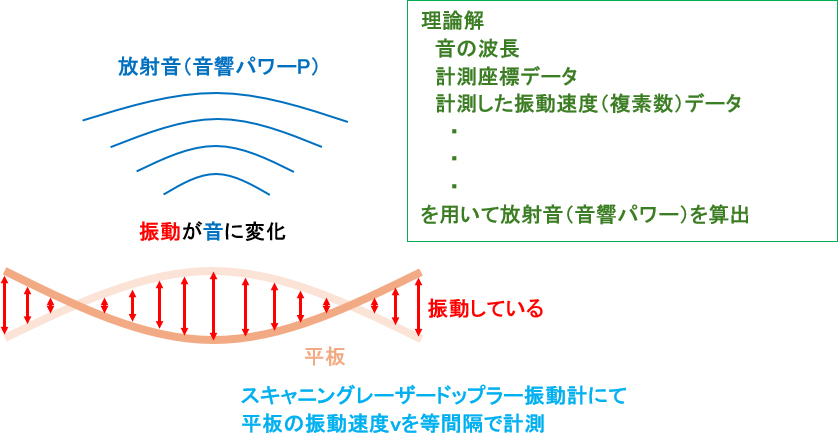

ここでは、「離散的数値解析法」3)という方法を使って、音響放射率σを計算しました。この方法は、実際に計測した振動速度や位置(座標)などのデータをもとに、理論的な計算式を使って、どれくらい音に変化しやすいか(=音響放射率)を求めるものです。実際に音を計測しなくても、振動のデータからどの程度の音が放射されるかを予測できる手法となります。図11には、この計算のイメージを示しています。

図11 計算イメージ

|

各測定点の振動速度と、その場所の座標(位置)のデータを使って、まず音として放射されるエネルギー(音響放射パワーP)を求め、次に、平板全体の振動の強さを表すために、振動速度の2乗の平均値と、測定した面積を使って、式(1)にしたがって音響放射率σを求めます。

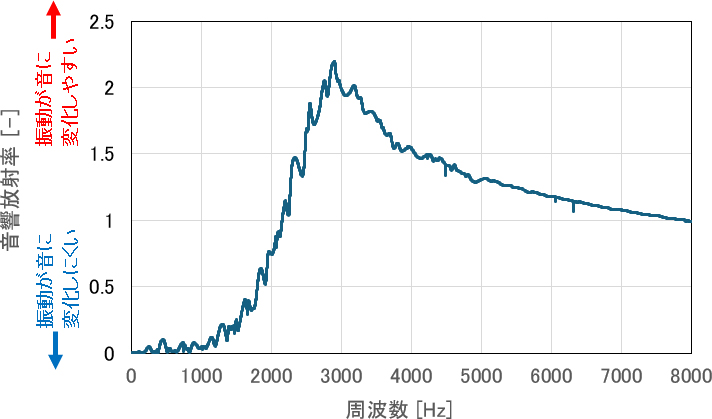

図12には、この音響放射率の計測結果を示します。

- 値が小さい → 振動しても音になりにくい(静か)

- 値が大きい → 振動が音になりやすい(うるさい)

つまり、音響放射率が小さい材料や構造は、音を出しにくい構造ということになります。

図12 音響放射率計測結果

|

このように音響放射率が分かると、音になりにくい形状や材料を選択することができるようになります。例えば、振動しても音が出にくい壁や床の材料を選定することで、静かな環境をつくることができます。

さらに、こうしたデータを使って、ある空間で発生する音のレベルを、製品を作る前にシミュレーションすることができます。これにより、設計の段階で騒音対策を考えることができます。

今回ご紹介したのは、シンプルな平板を使った計測でしたが、この技術は実際に鉄道車両、航空機、船舶の床や壁材などに用いて、静音化に活用されています。

3) 参考文献:橋本典久、騒音防止のための音響放射の理論と実際、工文社、2002、P148~P157

今回、スキャニングレーザードップラー振動計について、概要と機器仕様、3つの適用事例をご紹介しました。当社には、ほかにも多数の計測実績があり、振動に関する課題に応じた計測方法の検討と提案、結果に対する評価など、様々なご要望にお応えしています。下記までお気軽にご相談ください。

| 製品評価ソリューション部 振動技術課 川見 健太郎 |

|