|

「AI(人工知能)や機械学習で、業務を効率化したい」。そう考える一方で、現場からはこんな迷いの声も聞こえてきます。

- 「AIで具体的に何ができるのか分からない」

- 「導入したいが、どこから手をつければいいのか…」

- 「本当に現場の泥臭い課題を解決できるのか?」

皆様の現場でも、AI活用への「理想」と日々の業務という「現実」の間で、次の一歩を模索されてはいないでしょうか。本記事では、このギャップを埋め、製造現場や管理部門の課題を解決するための現実的かつ実践的なアプローチをご紹介します。

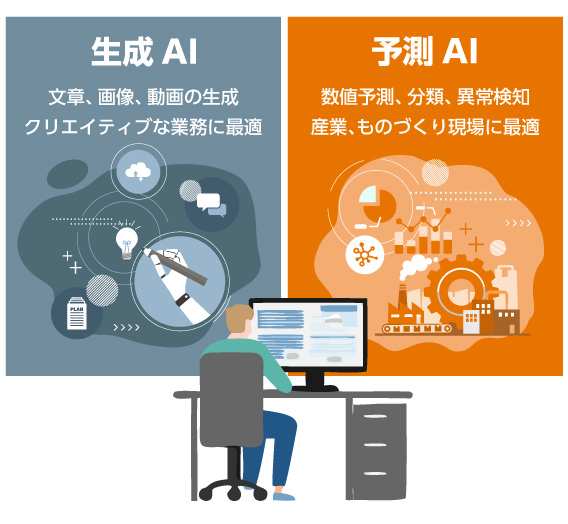

「AI」と一言で言っても、その種類は様々です。例えば、そのひとつが昨今話題のChatGPTに代表される、文章や画像を創り出す「生成AI」です。これに対し、製造業や実務の現場で今、活用が期待されているのが、物理法則や設計データ、業務データを学習し、未来の現象や数値を予見する「予測AI」です。

図1:生成AIと予測AIの違い

|

私たちは、この「予測AI」に、長年培ってきた「FEM(有限要素法)(※1)を中心とするシミュレーション技術」を組み合わせることで、ものづくり企業が抱える「4つの壁」を突破するご支援をしています。

私たちは、多くの企業が直面する壁を次の通り分類し、「4つの壁」と呼んでいます。そして、シミュレーション技術者ならではのアプローチで、これらの壁を乗り越える解決策(ソリューション)を提供しています。

(1) 対話の壁:「AIベンダーに専門用語が通じない」

工学的な専門用語や複雑な現場の業務ルールが、IT専門のAIベンダーにはなかなか伝わらないものです。私たちはFEMシミュレーションの専門家として、様々な製品の解析を通じ、日々お客様の多岐にわたる技術課題に向き合っています。そうした背景があるため、現場特有の物理現象や業務プロセスを共通言語としてスムーズな意思疎通ができ、的確なモデル構築が可能です。

(2) データの壁:「学習データがないからAIは無理」

「AIを試したいが、学習させるための過去データや実験データが不足している」。これは最も頻繁に直面する壁です。十分なデータがない場合、私たちはシミュレーション技術を使って物理的裏付けのある教師データを生成・補完します。実測困難な現象や未製造の製品データも計算上で再現することで、AI適用の可能性を広げます。

(3) 定着の壁:「作ったAIが現場で使われない」

高精度なAIモデルを作っても操作が難しく、現場の担当者に使ってもらえないケースは少なくありません。私たちは単なる解析の専門家ではなく、解析ツールを現場用にカスタマイズする「CAEシステム開発」(※2)にも精通しています。そのノウハウを活かし、作成したAIモデルをExcelや既存の業務システムにシームレスに組み込み、誰もが使える道具として提供することで、現場に定着するまで支援します。

(4) コストの壁:「大規模な設備投資」への懸念

画像認識などを含む高度なAI計算には高性能な計算機(GPU)が必要不可欠ですが、その投資コストは大きなハードルです。私たちは大規模シミュレーション用の高性能計算環境(GPU)を保有しています。この潤沢なリソースを活用することで、お客様側での新たな設備費用なしで大規模なAIモデル開発に挑戦できます。

| お客様の課題 (AI導入の壁) |

私たちの解決策 (強み) |

|---|---|

| ① 対話の壁 (専門用語が伝わらない) |

「現場の言葉」で対話が可能 (工学・物理の専門家としてスムーズに意思疎通します) |

| ② データの壁 (学習データ不足) |

シミュレーションでデータを「生成」 (物理シミュレーションで教師データを作り出します) |

| ③ 定着の壁 (現場で使われない) |

使い慣れたツールへの「実装」 (Excel等に組み込み、誰もが使える道具にします) |

| ④ コストの壁 (設備費用が高い) |

計算リソースの提供 (当課保有の高性能計算環境を活用いただけます) |

AI活用の具体的な事例を3つの切り口でご紹介します。

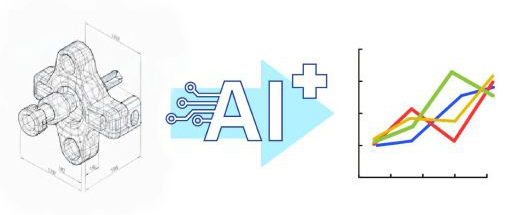

(1) 設計開発のスピードアップ ~形状から性能を一瞬で予測~

製品開発において、設計案の性能を試作前に把握することは開発スピードを高速化する重要な鍵です。そこで、製品の形状データ(画像)から、その製品の特性データ(数値)を直接予測するAIモデル(サロゲートモデル)を構築しました。

例えば、ある製品コンポーネントの形状画像を入力するだけで、その剛性特性(荷重と変位の関係)を瞬時に予測できます。これにより、設計の初期段階で無数の設計案をデータ上で比較検討することが可能になり、開発の意思決定が劇的に速くなりました。

図2:形状データからの性能予測

|

(2) 製造プロセスの高度化 ~複雑な条件出しを自動化~

ある種の成形プロセスでは、温度、圧力、加工速度、順序といった多数のパラメータが複雑に関係しあうため、最適な加工条件を見つけるには、熟練技術者が何度も試作と調整を繰り返す必要がありました。

そこで、シミュレーションデータや過去の加工実績データをAIに学習させ、目標とする製品形状を得るための推奨加工条件を高速で予測するモデルを開発しました。これにより、無数にある組み合わせの中から正解に近い条件をAIに提示させることが可能になり、試作回数が激減しました。

図3:AIによる推奨加工条件の算出

|

(3) 業務プロセスの効率化 ~資材調達の最適化~

資材調達のスケジュール調整は、過去の膨大な実績やさまざまな要因を考慮する必要があるため、担当者の経験に依存し、属人化しやすい業務です。

ある事例では、過去の複数案件の購入データをAI(Random Forest)(※3)に学習させ、資材ごとの最適な発注タイミングを予測するシステムを構築しました。さらに、担当者が出庫予定日を入力するだけで、このAIモデルが必要な資材の推奨購入日リストを自動で出力するよう、Excelベースの簡易プログラムの実装まで展開しました。

これにより、誰でも適切な発注タイミングを判断できるようになり、異動や退職に伴う業務の引き継ぎ時間を大幅に削減するなど組織的な課題解決を実現しています。

図4:資材発注タイミングの最適化フロー

|

私たちが目指すのは単なるAIモデルの開発に留まりません。本記事でご紹介した「シミュレーションとAIの融合」をさらに深化させ、次世代のものづくり、そして技術者の新しい働き方を実現することです。

例えば、「デジタルツイン」の構築です。現実の設備や製品をコンピュータ上に高精度で再現し、AIがそのデジタル空間で学習、予測を行うことで、物理的な試作品を作ることなく無限に近いパターンのテストやシミュレーションが可能になるかもしれません。

あるいは、「AIによる設計自動化」です。過去の膨大な設計データとシミュレーション結果をAIに学習させ、膨大な時間がかかっていた設計において、人間では思いつかなかったような最適な設計案をAIが瞬時に提案できるようになります。

それは、技術者が計算や試行錯誤といった作業から解放され、最も創造的(クリエイティブ)な新しいアイデアを生み出す仕事に集中できる未来です。私たちは、シミュレーション技術を核とすることで、この未来を絵空事ではなく現実のソリューションとしてご提供できるよう技術の研鑽を続けています。

本稿を通じて、AIはもはや特別な技術ではなく、すでに現場の課題を解決する強力な道具であるということが少しでも伝われば幸いです。

業務へのAI適用は、まだ多くの現場で手探りの段階にあるかもしれません。しかし、その手探りの第一歩を踏み出す価値は間違いなくあります。

皆様の現場にも、日々頭を悩ませる以下のような困りごとはありませんか?

- 「あのベテランのAさんでなければ判断できない」という工程があり、技術伝承に大きな不安を感じる。

- 設備の突発的な停止にいつも悩まされており、メンテナンスを効率化してダウンタイムを何とか削減したい。

- 長年蓄積してきた過去の膨大なデータ(設計図、試験結果、製造記録、調達履歴など)が、ファイルサーバの肥やしになっており、うまく活用できていない。

「こんなこと、AIでできるのかな?」そのように思われた今が、まさに最初のステップです。

まずは、皆様が現場で感じている課題や悩みを私たちに「壁打ち」していただくことから始めてみませんか?皆様の現場が持つ貴重なノウハウと私たちが培ってきたシミュレーション技術、AI技術、そしてそれらを現場で使える道具として実装するシステム開発力、これらを掛け合わせることで次のものづくりを共に実現できることを楽しみにしております。

| ※1 | FEM(Finite Element Method):有限要素法。コンピュータシミュレーションにより、製品や構造物の強度や変形などを予測する技術。 |

| ※2 | CAEシステム開発:一般的なITシステム開発とは異なり、工学や物理の法則、そして設計・製造の実務を深く理解した上で、現場の業務フローに合わせたツールを作り上げるシステム開発。 |

| ※3 | Random Forest:複数の「決定木」を組み合わせて、より精度の高い予測を行う機械学習の手法の一つ。 |

| 設計ソリューション部 構造解析課 西村 幸弘 |

|